PE-Tanks schweissen

Wir wollen den vorhandenen Raum bestmöglich nutzen, angebotene Serientanks passten aber irgendwie nicht so richtig. Eine Anfrage bezüglich Anfertigung war ebenfalls nicht so erfolgreich. So haben wir uns entschieden die Tanks selbst zubauen. Drei Wassertanks sollten unter dem Bett im Bugbereich verstaut werden, zwei Dieseltanks kommen an beide Seiten des Motorraums. Mit dem Einzelvolumen von ca. 240 l können wir ca. 720 l Wasser und ca. 480 l Diesel bunkern, das sollte für unsere Zwecke reichen.

Die Materialfrage, Alu, Edelstahl, Stahl, PE, PP, Epoxy, welches sollten wir verwenden?

Die gängigen Diskussionen habe ich so interpretiert: Eine Kunststoffbeschichtung wäre in jedem Falle gut, außer vielleicht bei Edelstahltanks. Der Tank soll robust sein, vor allem bei starkem Wellengang, soll er den Druck der möglichen Wasser- / Dieselsäule aushalten, hierbei sind alle Leitungen nach oben zu beachten, dicht natürlich für ewige Zeiten und noch viele andere Aspekte.

In den Rumpf integrierte Tanks kommen bei dieser Bootsform nicht in Frage, bzw. wäre einfach zu kompliziert, die zahlreichen Bodenprofile zu umschweißen.

PE-Tank werden im KFZ- / LKW-Bereich erfolgreich eingesetzt, ebenso Bootstanks von der Stange, allerdings nicht eckige sondern „rund“ geschleuderte. Diese können eine geringere Wandstärke haben, da in sich stabiler. Wenn also aus Platten verschweißt, dann stärkere Platten. Gut, Gewicht im Vergleich zu entsprechenden Serien-PE-Tanks also ca. das doppelte bei 10 mm Plattenstärke. Fünf Tanks a 30 kg kein Problem bei uns, haben sowieso zu wenig Gewicht an Bord. Ein Alutank in entsprechender Dimensionierung würde bei 4mm Wandstärke ebenfalls so viel wiegen. Vom Materialpreis sogar etwas teurer.

Der Einbau und die Fixierung der Tanks kann sehr robust erfolgen, da genügend Platz, seitlich und oben rüber Profile zu legen, die nicht nur befestigen sondern auch den Tank selbst stabilisieren.

Die Lebenszeit sollte ebenfalls vergleichbar sein mit Alu oder Edelstahltanks. Also PE-Tanks und selbst hergestellt. Es war der Reiz mit neuem Material und neuer Fügetechnik zu arbeiten.

Die Konstruktion

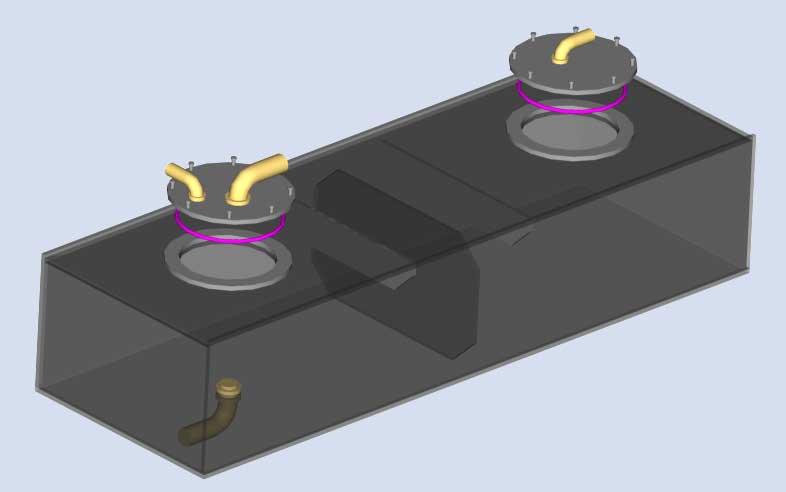

Die Baumaße konnten für alle fünf Tanks gleich sein, ein gewisser Vorteil. 50 x 30 x 170 cm, Fassungsvermögen ca. 240 Ltr. Mit zwei Inspektionslöchern (anfangs war nur eines vorgesehen), da auch ein Schlingerschott eingebaut wurde und man trotzdem jeden Winkel erreichen sollte. Die Größe der Löcher sollte kein Problem sein, einen Verstärkungsflansch an den Tank geschweißt, Deckel mit O-Ring versehen und mit 8 Schrauben am Flansch geschraubt, ohne in den Tank oben durchbohren zu müssen, sollte bei dieser Plattenstärke reichen.

Die Armaturen werden an den Deckeln angebracht, der Ablauf unten so positioniert, dass er bei geöffnetem Deckel erreichbar ist, auch bei Notfällen. Da die Tanks nur 30 cm hoch sind, sollte dies kein Problem sein, diese Verschraubung auch bei vollem Tank nachzuziehen.

Alle Tanks werden auf einer stabilen Bodenplatte mit zwei oder mehr Bügel festgezurrt.

Bei den Wassertanks werden die Auslässe unten angebracht und absperrbar in einen Bus geführt. So kann die Wasserentnahme entsprechend gesteuert werden. Sollte etwas undicht werden, müsste ich mit Wasser in Bilge rechnen, das aber von unten nicht bis zum Fußboden reichen würde.

Die Verbindung der Dieseltanks ist noch offen, bin noch auf der Suche. Ob auch unten oder seitlich oder oben rum mit Pumpe ??.

Risiko hier, Diesel in der Motorraumbilge, nicht bis hinauf zum Motor reichend. Die beiden Schotte müssen in jedem Fall zumindest bis zu einer gewissen Höhe dicht geschweißt werden.

Ein Schwallblech wurde in der Mitte quer eingebaut. Zwei Steifen oben quer

PE –Schweißen

Die folgende Beschreibung des PE-Schweißens ist ausschließlich auf diese Aufgabe, mit diesem Material (PE) und mit den mir zur Verfügung gestandenen Werkzeugen bezogen und amateurhaft beschrieben. So weit ich erfahren habe, unterscheiden sich einige Arbeitsschritte und Techniken für andere Materialien wie PVC oder PP erheblich.

Gleich vorweg, für die Verfahren Extruderschweissen oder Stumpfschweissen fehlten mir die Geräte bzw. waren zu teuer. In Frage kam nur das Warmgasschweißen mit einer Schnellziehdüse und einer Heftdüse. Begonnen wurde natürlich mit Lesen, Fragen, Diskutieren und Ausprobieren.

Im Prinzip wird ein PE-Draht (in diesem Fall 4mm) und das Grundmaterial durch ein Heißluftgerät über eine Düse erwärmt, und über eine Zuführung durch ziehen und Druck mit korrektem Winkel und Geschwindigkeit in/auf die Fuge „geschmolzen“ und zieht sich von selbst über den Zulauf nach. Gleich vorweg Temperatur – Druck – Geschwindigkeit – Anstellwinkel sind die wichtigsten Parameter.

Ziehen der Düse. Draht kommt von oben.

Gefunden habe ich hierzu die beiden Infos, neben anderen, die eine sehr gute Beschreibung für dieses Verfahren lieferten. Anleitungen http://www.laramyplasticwelders.com/bookpage.html und Simona http://www.simona.de/static/sites/default/de/assets/Informationsmaterial/deutsch/Verarbeitung/schweissen_d_180705.pdf

Zu beachten allerdings, im Detail war das Schweißen von PVC beschrieben. Dies weicht in manchen Punkte erheblich von PE ab.

Temperatur

Als ersten Punkt die Temperatur, diese Angaben findet man relativ leicht, u.a. hatte ich den Hersteller telefonisch kontaktiert. Habe mit 280 – 320 Grad geschweißt. Diese Temperaturen liegen unter der Zersetzungtemperatur von PE. Wichtig, nach der ersten Runde von fehlerhaften Nähten erst erkannt, diese Temperatur muß ca. 5 mm innerhalb der Düse erreicht werden. Die Anzeige am Gerät war nicht ausreichend. Dies liegt an dem Adapter und an der Düse, in beiden Fällen selbstgebaut. Hier wird Temperatur abgeleitet und fehlte am Draht in der Düse. Ich würde in jedem Fall empfehlen, mit einem Messgerät überprüfen. (hatte mir dann eine Tabelle gezeichnet, eingestellte Temperatur zu Düsentemperatur). Natürlich benötigt das Heißluftgerät auch eine gewisse Vorwärmzeit, ca. 3 min sollten genügen.

An den Geräten kann man auch die Luftmenge einstellen. Hierzu kann ich keine Angaben machen, da konnte ich für die verschiedenen Luftmengen keinen/kaum Unterschied beim Schweißen feststellen. Dies mag bei schwächerem Grundmaterial und Draht etwas anders sein. Der Hersteller des PE meinte so an 50 ltr/min, das Gerät fördert aber schon min 300 ltr. Allerdings könnte ich Glück gehabt haben, daß die Öffnung des Adapters und der Düse gerade die korrekte Luftmenge durchlassen. Weniger Luftstrom verringert allerdings erheblich den Geräuschpegel und es wäre nicht ungewöhnlich ein Gehörschutz zutragen.

Diese beiden Faktoren bestimmen das Schmelzverhalten des Drahtes und das Erwärmen des Grundmaterials. Bei Innenkanten und -ecken sollte die Temperatur etwas niedriger sein, so um den unteren Wert, da es hier zum Hitzestau kommt und dadurch der Draht zu weich werden könnte. An Außennähten ist eher der höhere Wert sinnvoll.

Der verschweißte Draht soll verformt sein, ein runder Draht in der Naht deutet auf zu geringe Temperatur hin und lässt sich nach leichtem Erkalten oder aber auch nach vollständigem Aushärten von der Naht abziehen/abhebeln.

Eine Bemerkung zur Erinnerung. Die o.a. Temperaturen sind für das PE-Ziehschweißen gedacht. Für andere Verfahren und Materialien gelten andere Werte. U.a. das Stumpfschweißen von PE-Rohren erfolgt unter erheblich niedriger Temperatur, aus anderen Gründen.

Ist die Temperatur zu hoch, zersetzt sich PE und es bildet sich anfangs ein Film, der jede Haftung verhindert (weiß nicht genau was da passiert, eine Vaseline-ähnliche Schicht entsteht). Steigt die Temperatur lokal weiter, „verbrennt/oxidiert“ PE zu gelbbraunen Spuren (bei PVC sieht das ähnlich aus). Am besten, man macht einen Versuch mit Temperaturen jenseits von 350 – 400 Grad und beobachtet dabei Draht und Grundmaterial. So lernte ich auch schnellsten …

Eine Geruchsbelästigung entsteht erst bei sehr viel höheren Temperaturen, auch ein Unterschied zu PVC.

Geschwindigkeit

Die Ziehgeschwindigkeit bestimmt die Zeit der Einwirkung der Heißluft auf den Draht und das Grundmaterial. Zu geringe Geschwindigkeit erhöht die Hitzeinwirkung und verursacht zwei Dinge. Der Draht schmilzt in Relation zum Auftrag zu viel und verklebt in der Düse. Damit reißt/schmilzt er ab und kann sich nicht weiterziehen.

Zum Zweiten, das Material wird zu heiß und zu weich/schmilzt, der notwendige Druck kann nicht mehr eingebracht werden. Also eine Balance zwischen Geschwindigkeit und Hitze muß gefunden werden.

Und man sollte immer in Bewegung bleiben. Verharrt man an einer Stelle zulange (auch nur 2 Sekunden) schmilzt der Draht in der Düse und klebt fest bzw. kann sich nicht mehr selbst aus dem Zulauf ziehen. Hier kann man etwas nachhelfen, indem man den Draht nachschiebt. Die Wiederaufnahme der Eigenförderung gelingt aber meist erst nach ein paar Zentimetern Schweißnaht.

Druck

Ohne Druck lässt sich PE nicht verschweißen (ich glaube kein Kunststoff). Es muß im Zustand der Erwärmung eine Pressung der Teile (hier Draht zu Grundmaterial) erfolgen. Zumindest solange, bis das Material in der Naht wieder leicht abgekühlt ist. Dieser Vorgang wird in Balance von Temperatur, Geschwindigkeit und Druck über die Schnellziehdüse erreicht, die vom Schweißer mit Druck auf die Naht geführt wird.

Was da genau abläuft, weiß ich nicht, irgendwie laufen Molekülketten in einander. Für die Endfestigkeit (z.B. für die Druckprüfung) sollte man 24 Stunden warten.

(Beim PVC – Schweißen genügt es den Draht/Stab in die Naht zu drücken und dabei mit dem Grundmaterial zu erwärmen, PE-Draht ist hierfür zu weich, deshalb ist hier eine Ziehdüse sinnvoll).

An manchen engen Stellen wurden kleine Stücke PE-Draht eingelegt, erwärmt und mit dem Schweißschuh in die Naht gedrückt. Eher nicht als Teil der Naht, aber als Unterlage für die nächste Naht, an Stellen wo durch die Vorbereitung etwas Material fehlte.

Winkel

Der richtige Winkel, also die Stellung von Düse und Gerät zur Schweißnaht. Ich würde sagen je nach Düse, aber in der Naht so an die 45 Grad seitlich gesehen. Axial ist der Winkel durch die Lage in der Naht bestimmt. Im Gegensatz zum Metallschweißen, schmilzt der Draht nicht in die Naht ein, muß also unter einem logischem Winkel hineingedrückt werden. Hierzu sollte die Düse (bei mir mit Adapter) in der Achse drehbar sein, um für der aktuelle Naht und der Schweißposition eine günstige Haltung zu erreichen.

Nahtvorbereitung

Hier ist erstmal die Planung der Nähte zu sehen. Da kein verlaufendes Schweißbad entstehen kann, sollte man versuchen mit evtl. unterschiedlichen Drahtstärken die gewünschten Nähte zu füllen. Dies wird selbst mit Kombinationen von Drahtstärken oft nur schwer erreichbar sein, dann muß man sich entscheiden eher etwas weniger füllen oder mehr und evtl. weghobeln/fräsen. Die zweite Methode wird nicht empfohlen, da durchs Fräsen Kerben entstehen könnten.

Doppel-V-Nähte wurden gefräst, die Teile zueinander gerichtet und geheftet. Oberflächen der Naht müssen unbedingt abgezogen werden, auch die vorhergehende Lage. Mit einem angepassten Schaber, Klingen o.ä. gelingt das einfach durch ziehen und schaben. Man kann sich dabei auf die nächste Lage konzentrieren, da bei der folgenden ein neuerliches Schaben notwendig wird.

Die Ausrichtung der Teile war meist fugenlos nur bei der Deckplatte gab’s Besonderheiten.

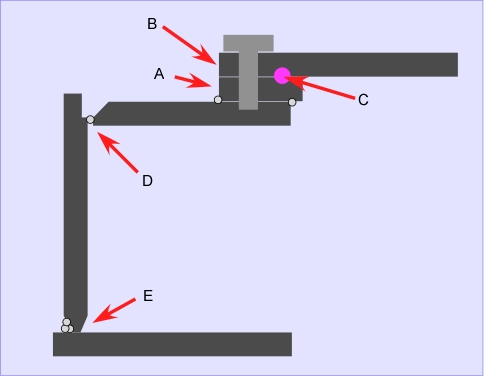

A... Flansch verschweißt, B... Inspektionsdeckel verschraubt, C... O-Ring

D... abgesetzte Seitenplatte, Wurzellage durchgeschweißt, E... Doppel-V-Naht von beiden Seiten geschweißt

Abziehen - Schaben

Das erste Abziehen sollte Fabrikationsrückstände / sonstige Verschmutzungen, die in die Naht gelangen könnten, entfernen und das PE „blank“ bekommen. In der Folge beim Schweißen entstehen durch die Erwärmung leichte Überzüge an geschweißtem Draht und Grundmaterial, wird wohl ein fließender Übergang zum Zersetzungsprozess sein. Erkennbar an eine Hauch entlang der Erwärmungszone. Im Bereich der nächsten Lage sind diese Beläge abzuschaben. Der Draht wurde mit einem sehr groben Glitzi-Pad abgezogen und dabei etwas gerade gebogen, damit er sich während des Schweißvorganges nicht unkontrolliert um das Heißluftgerät „wickelt“. Dabei kann es passieren, daß der Draht am Gerät zu sehr erhitzt wird und an der Oberfläche die Zersetzungmerkmale sichtbar werden. Vorallem gelbbraune Kontaktspuren, die ganz sicher auf verbranntes PE hinweisen und die natürlich nicht in die Schweißnaht gelangen sollten.

Hier eine Innenwurzelnaht. Man erkennt das mitgezogene Grundmaterial,am Übergang leicht über den Schweißdraht gelegt.

Links vom Draht ist die erhitzte Zone erkennbar, die man für die nächste Lage abziehen soll.

Schweißposition

Man muß ja einen gewissen Druck (ca. 2-3 kg / cm**2) ausüben, in verschiedenen Positionen und gleichzeitig langsam (manchmal schon gelangweilt) ziehen. Und das geht in die Arme und je nach Stellung auch in den Rücken …

Das Schweißgut in die richtige Höhe zu Armen / Gerät bringen, um Ermüdung zu lindern/vermeiden. Hatte das zweite Gerät mit dem Pistolengriff als angenehmer empfunden, da ich hier mit Unterhandgriffen o.ä. die Hand-zum-Gerät-Stellung für die Druckausübung verändern konnte.

Man sollte schon ein wenig fit sein in den Armen oder man wird es. Konstanter, eigentlich nicht hoher Druck, in schräger Haltung und das bei langen Nähten ist nicht ganz ohne Ermüdung zu schaffen. Beim dritten Tank war ich aber schon trainiert… Wichtig, die Lage des Werkstückes sollte bei der aktuellen Naht eine angenehme Körperhaltung ermöglichen. Bedenkt man die Ziehgeschwindigkeit von ca. 40 cm pro Minute, 6 Lagen so ergeben sich ca. 60 m Naht und einer reinen Schweißzeit von ca. 3,5 Stunden für einen Tank.

Schweißen

Da gäbe es einiges zu schreiben, findet man aber in den beiden Literaturangaben.

Hier ein paar Punkte die bei mir aufgefallen sind und nicht so beschrieben waren.

Das Gleiten „über“ dem Draht erlernt man durch üben und kontrollieren. Manchmal „rutscht“ aber die Düse ein paar cm einfach so in Richtung der Naht, meist durch die „verkrampfte“ Haltung des Schweißers. Habe ich gelöst durch schnelles Rückschieben entlang der Naht und wieder weiterziehen. Manchmal allerdings wird dabei der Draht zu heiß und schmilzt, Dann Vorgang abbrechen. Heißt abheben des Gerätes und schnelles Rausziehen des Drahtes.

Bei Wurzelnähten habe ich das vermieden und immer neu begonnen.

Wenn man sich selbst nachpositionieren muß, darauf achten, die Düse sollte in Bewegung bleiben.

Draht hatte ich meist abgelängt, Rest kann man immer wieder an engen Stellen brauchen.

Dies erleichtert auch das Beenden einer Lage durch rausziehen des Drahtes am Ende. Schweißt man von der Rolle, dann eher tatsächlich eine Vorrichtung verwenden, damit der Draht abrollen kann und nicht in Schleifen sich selbst irgendwo am Werkstück oder Gerät verhakt. Dies passiert sowieso oft genug, auch bei vorgeschnittenem Draht.

Reißt der Draht oder war zu kurz, so sollte das Schweißende einige Millimeter zurück ausgearbeitet werden. Ebenfalls die Startstellen. Man erkennt (hier beim weißen Draht) ein milchig weißes Anfangsstück Naht, das nicht verschweißt wurde.

Bei Druck und einer engen Naht kommt es vor, dass Grundmaterial in die Schweißnaht mit eingeschmolzen/gezogen wird. Da ich weißen Draht und schwarze Platten hatte, war dieser Effekt leicht zu erkennen. Ich konnte keinen Nachteil erkennen, solange der Draht wie gewohnt weiterläuft. Wird er aber nicht mehr nachgezogen, es entsteht ein Hohlraum, der von geschmolzenem Grundmaterial überdeckt wird, aber es fehlt die Füllung. Dann Abbrechen, die Naht raus- zurückarbeiten, neu beginnen.

Geschmolzener Draht lässt sich mit Reststücken einfach aus der Düse drücken und diese mit einer weichen Messingbürste reinigen.

Im Tankinneren kann man nicht beliebig Nähte führen. Da sollte man sich vorher überlegen, wie die Platzverhältnisse für das Gerät und die Düse sind. Eher von den Ecken wegziehen, 2/3 Naht legen, beenden und dann von der anderen Seite ditto das letzte Drittel legen und mit festem Druck über den vorher verjüngten Stoß. Die nächste Lage von der anderen Seite so beginnen.

Hier ein Steignaht

Für Heftarbeiten habe ich eine Heftdüse verwendet. Diese Düse hat keine Führung für den Draht aber einen kleinen Schnabel, mit dem man das warme Grundmaterial „verdrückt“. Die Heftungen sind nicht belastbar, reichen aber meist aus, die Plattenstöße in der Position zu halten.

Diese Heftungen kann man einfach überschweißen, evtl. nur abstehendes PE vorher wegschneiden. Manchmal reichte dies nicht aus, so habe ich kurze Reststücke vom Draht genommen und einen cm geschweißt. Diese Heftungen wurden aber für das Überschweißen rausgearbeitet.

Kleine Stücke schweißt man mit Resten. Mit Restdrahtstücken verschweißen, Gerät abziehen, später die Reste abschneiden. Als Stützen für die Tankdecke innen wurden ca.50 - 80 x 20 mm Stücke seitlich so angebracht.

Die Stützen für die Tankdecke, mit Zwingen befestigt und mit kurzen Drahtresten geschweißt.

Später die Rest gekürzt.

Eine gute Beleuchtung ist ebenfalls notwendig, hatte einen mobilen Scheinwerfer, der immer pro Naht positioniert wurde. Zufällig hatte ich weißen Draht bestellt, aber schwarze Platten. Die Schweißnahtqualität sollte darunter nicht leiden, lt. Hersteller. Für mich war aber dieser Kontrast zwischen Draht und Grundmaterial sehr hilfreich. Konnte so besser Fehler erkennen und besser lernen.

Schweißverzug tritt ebenfalls auf. Die Platten werden in Richtung Naht gebogen. Dies kann man ausgleichen, indem man bei beidseitigem Schweißen wechselweise innen und außen schweißt. Jede Naht muß aber vorher zumindest handwarm abkühlen, bevor man die Gegenlage schweißt.

Beim einseitigem Schweißen der Stegprofile im Deckel wurde der Deckel vorgespannt, ging gut. War leider rund um das Schwallblech am Boden und an den Seitenteilen nicht möglich. Hier kann man leichte Einbuchtungen spüren…

Schwallblech eingeschweißt

Die Steifen am Deckel, über den Tank leicht vorgespannt.

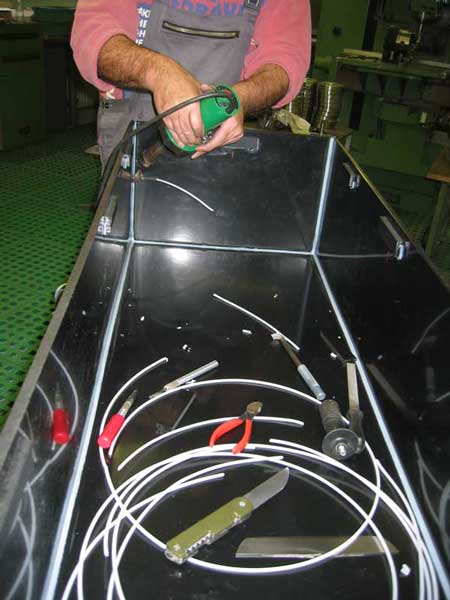

Werkzeuge

Das Heißluftgerät war im ersten Versuch ein professionelles Gerät für Warmgasschweißen/Handziehschweißen der Firma Leister. War das Gerät meines Bekannten, der mir das Schweißen beigebracht hat. Dann habe ich mir das Gerät von Bosch gekauft. Die erhältlichen Düsen waren allerdings nicht zu gebrauchen. Die Verbindung Gerät Düse war nicht druckstabil und die Kanten viel zu scharf. So habe ich mir eine Ziehschweißdüse und eine Heftdüse von Wegener besorgt. Hierzu musste ich mir einen Adapter drehen. Wichtig war die Einhandverstellung des Adapters am Gerät, auch wenn es heiß ist. Hierzu wurde ein Ring abgesetzt, geschlitzt und eine Imbusschraube montiert. So kann der Adapter mit einer Hand gelockert und verdreht werden.

Dieses Gerät besitzt zwei Regler für Temperatur und Luftstrom. Wie schon oben geschrieben, war die Temperatureinstellung nicht aussagekräftig für die Temperatur in der Düse. Nachgemessen ergaben sich Einstellwerte von 400 – 450 für 300 – 320 Düsentemperatur.

Die Konstanz der Temperatur war etwas weniger eng als beim Gerät von Leister, aber ausreichend. Merkt man etwas beim Ziehen, wenn der Draht scheinbar etwas weniger schmilzt.

Heißluftgerät mit Temperaturbereich bis zu 600 Grad und 600 ltr/min Luftstrom.

Beides ist am Display abzulesen und kann auch zu fertigen Progammen gespeichert werden.

Der Adapter mit den beiden Schweißdüsen.

Diverse Werkzeuge

Gartenschere zum Ablängen des Drahtes. Diese Lösung war eindeutig die beste gegenüber Seitenschneidern o.ä. Man kann mit dieser parallel schneidenden Schere auch schräge Ansatzstücke mit einer Hand von er Rolle schneiden.

Messingbürste zum Reinigen der Düse.

Verschiedene Stechbeitel zum Abflachen von Nahtansätzen oder Rausarbeiten von fehlerhaften Nähten. Habe das einige ausprobiert, der Erfolg hängt ein bißchen auch von den Nahtgeometrien ab.

Ein Messer zum Trennen von fehlerhaften Nähten.

Kleiner Hobel zum Kantenbrechen und evtl. Überständen.

Schaber in verschiedenen Formen. Am besten hat sich ein kleiner Dreieckschaber für das Nacharbeiten von Nähten bewährt, wobei die Klingen an die Nahtformen ein wenig angepasst wurden.

Ein großer Dreiecksschaber wurde für das Abziehen der Nähte verwendet.

Und ganz wichtig, das Temperaturmessgerät. Die Drahtspitze der Messleitung ca. 5 mm in die Düse eingeführt.

Tankschweissen Erster Versuch

Fünf Tanks waren vorerst das Ziel, 170 x 50 x 30 cm ca. 240 Liter Inhalt. Aus schwarzen PE-Platten 10 mm Stärke, 4 mm Draht weiß.

Die Nähte waren ursprünglich Kant auf Kant gedacht, dies war aber nicht so einfach zu fixieren. So geänderte Nähte wie im Bild erkennbar. Seitenteile auf Bodenplatte aufgestellt, Doppel-V-Naht, je 3 Lagen pro Seite. Der Deckel konnte so nicht geschweißt werden, deshalb flache, einseitige V-Naht.

Geschweißt wurde mit einem Leister-Gerät, eine Ziehdüse selbst angefertigt.

Ein paar Testnähte an Reststücken ausprobiert, diese erschienen uns ausreichend zu sein. Erst

bei nachhaltigem Biegedruck brachen sie mit einem Ruck. (Das wäre aber DAS Alarmzeichen gewesen, wie sich später rausstellte)

So alle fünf Tanks geschweißt, fünf Tage Arbeit. Dann erst den ersten Drucktest vollzogen und die Deckel knallten raus …. Schon bei 1,5 m Wassersäule, knarzten bereits beim Aufpumpen und dann peng… Naja – Fehlersuche.

Beim Rausfräsen der äußeren Nähte fiel auf, dass lange Stücke Draht abgeschleudert wurden. Bei näherer Betrachtung zeigte sich, dass weitgehend alle Außennähte zu kalt geschweißt waren. Die einfachen rund um den Deckelflansch und teilweise auch die dreifachen Nähte konnte man mit einem Schraubendreher abheben.

Abgehebelte Naht am Flansch für den Inspektionsdeckel

Die Kontrolle der Innennähte war weniger deprimierend. Hier war der Hitzestau wohl ausreichend, genügend Schmelztemperatur zu entwickeln.

Richtig ärgerlich war aber die eigene Dummheit, nicht schon beim ersten Tank den Test durchzuführen, aber man lernt ja am besten aus Fehlern.

So, alle Außennähte, beim Deckel gab es ja nur diese, rausgefräst.

Tankschweissen zweiter Versuch

Testschweißungen ergaben zufällig, daß eine kleine Öffnung in der Fuge das Durchschweißen in der Wurzelnaht ermöglicht. Also den Deckel rund um gekürzt, ca. 2 mm und beim Heften auf Abstand gehalten. Außerdem wurde ein Absatz in die Seitenflächen gefräst, um mit dieser Materialverjüngung das Erhitzen so erleichtern und damit besser binden. Biegetests ergab kein ruckartiges Brechen, die Platten konnte man um 90 Grad gegeneinander verbiegen, ohne dass Nahtmaterial abbrach.

Übrigens, die ursprüngliche Absicht, die Platten Kant auf Kant zu schweißen wäre bezüglich Durchschweißen noch günstiger, da die verjüngten Kanten ja schon vorhanden gewesen wären.

Nachdem alle Deckel rausgenommen werden mussten (zwei Drucktests hatte dies bereits für zwei Tanks „erledigt“) hatte ich mich entschlossen noch eine zweite Inspektionsöffnung einzubauen. Und, da das Schwallblech nicht einfach am Deckel verschweißt werden kann, auch noch zwei Quersteifen von unten angebracht, um beim Drucktest der Wölbung nach oben entgegenzuwirken.

Zwei saubere Decknähte

Drucktestkonfig, mit Schraubzwingen die endgültige Fixierung simuliert

Tank aufgeblasen ....

Diesmal etwas schlauer und den ersten neu geschweißten Tank geprüft. Kein Knarzen mehr beim Aufpumpen und bis zu 6 m Wassersäule (0,6 Atm) abgedrückt, fertig….

Ein fertiger Tank, nach der ersten Runde, noch mit einer Inspektionsöffnung.