WIG-Schweißen von Alurohren (AlMgSi0,5, 30 /5 mm)

Die Knickrohre, ca. 15 m je Seite, bestehen aus ca. 2 x 6 m Rohren, die in den notwendigen Bereichen in Bug und Heck auf ca. 3,5 m Länge gebogen wurden (siehe Rohrbiegen). Als Reste einzuschweißen blieben so an die 3 m, als gerade Stücke. Pro Knickrohr ergaben sich am Heck in der Achse eine und im Mittelbereich je zwei Schweißstellen, am Bug werden die Rohre am Bugbogen angeschweißt. Die gebogenen Teile wurden an die schon aufgestellten Spanten und Schotte mit Draht befestigt. Die Stationen der Spanten und Schotte lt. Plan entlang der Rohre aufgetragen, stimmen sehr gut mit der "Natur" überein. Die Biegung im Bereich der einzusetzenden Teile war sehr gering.

Die

Schweißstellen der Rohre.

Es mußte ein ca. 3 m langes Stück eingesetzt werden.

Hier war das Schweißen noch einfach, da die weiteren Rohre noch

fehlten.

Eine Trockenübung mit dem MIG-Push-Pull-Brenner war nicht sehr ermutigend. Die Naht erfolgreich um das Rohr zu führen schien, für mich, unmöglich, da die bereits vorhandenen Spante und die anderen Rohre keinen Bewegungsspielraum für einen so großen Brenner zu ließen. Also war die Idee es mit WIG zu versuchen. Brenner ist leichter beweglicher und alles schön langsam.

Die Rohre abgenommen von den Spanten, zu verbinden, hätte zwar die Möglichkeit ergeben in jeweils bester Lage zu schweißen, allerdings wäre ein ca. 15 m langes Rohr mit je einem "Horn" von 1,5 m an jedem Ende zu drehen. Und das immer bei halbfertiger oder nur gehefteter Naht.

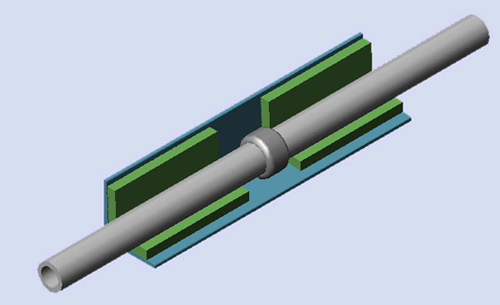

Die

Rohre wurden ca. 45 Grad an beiden Seiten des Stoßes gefast,

um eine V-Naht zu erreichen, mit einem VA-Winkel verklemmt.

Den

VA-Winkel wollte ich noch durch 4 Platten ergänzen,

um das Drehen ohne Schleifen der Naht zu ermöglichen. Hierzu später

Die ersten Versuche zu schweißen waren zwar am Ende ok, aber es dauerte viel zu lange und eine beträchtliche Menge an Schweißstab floß in die Naht, sowie einige Male Ausschleifen von mangelhaften Nahtstücken. Alles eigentlich grauenhaft, im Vergleich zu nachher, nachdem ich fachmännischen Rat von zwei Mitgliedern aus zwei Internetforen (Werkzeugforum/Schweissen und MetalBoatSociety-Forum) bekommen hatte.

Die Schwierigkeitsgrade setzten sich zusammen aus :

- schlechte

Position für den Schweißer, zwischen vorhandenen Rohren,

Spanten und Schotten,

überkopf schweißen, alle Schweißpositionen, rund um das Rohr - Rohre zu schweißen scheint so oder so keine leichte Aufgabe zu sein, war mir aber nicht bekannt...

- die Führung des Schweißstabes gleich schwierig wie die des Brenners. Der Stab darf auch nicht andere Teile des Gerippes berühren, da er sich sonst festschweißt, Strom ist überall...

-

praktisch meine erste, ernsthafte WIG-Naht.

Autogenerfahrung mit Rohren hatte ich und es sollte eigentlich der gleiche Ablauf sein, eben nicht ganz... - Durchschweißen ist notwendig

- Das

Setzen der Parameter am Gerät war mir noch nicht geläufig.

Die Werte aus der Literatur waren nicht so recht hilfreich.

Die Wahl von Elektrode und Detailparametern so noch schwierig.

Die Hinweise der beiden Forumsmitglieder führten dann zu folgenden Lösungspunkten:

- Für

die Handhabung des Brenners waren feine Handschuhe notwendig, um den

kleinen Schalter am Brenner in allen Positionen betätigen zu können.

Hab da einige im Laden durchprobiert, um ein engsitzendes und nicht

verschnittenes Paar zu finden.

- Die

Handhabung mußte gegenüber dem MIG-Schweißen etwas

geduldiger erfolgen.

- Die

Schweißerhaltung muß durch Schemel, durch Unterlagen mit

Höhe zum Liegen für's Überkopfschweißen, Abstützung

der Hände für eine ruhige Führung von Brenner und Stab

(ohne sich zu verbrennen) an anderen Teilen in der Nachbarschaft der

Schweißnaht.

- Wenn

die Elektrode versehentlich ins Schweißbad eintaucht, schweißen

sofort unterbrechen, unbedingt die Elektrode um das verunreinigte Stück

durch abschlagen mit einem Hammer kürzen. Sonst wird der Lichtbogen

instabil/breit/unkontrolliert und verunreinigt das Bad.

- Die

Elektrode zu einer runden und glänzenden Spitze abschmelzen (ist

eine Funktion am Gerät).

- Verwendung

der Möglichkeit die Stromstärke auf Knopdruck am Brenner abzusenken.

Die Hauptstromstärke läßt das Material schmelzen, die

abgesenkte gerade nicht. So kann man das Schweißbad zwischen Schmelze

und knapper Erstarrung steuern. Diese Phase ermöglicht es, den

Schweißstab und sich selbst nachzuplazieren und den unnötigen

Aufbau von Stabmaterial in der Naht zu vermeiden. Da man ja ständig

die Position ändern muß, sehr hilfreich. Dies war für

mich der wesentliche Unterschied zum Autogenschweißen, dort kann

man diese "Absenkung" durch vorübergehende Entfernung

der Flamme erreichen. Hier würde der Lichtbogen abreißen

und keine Gasabdeckung mehr stattfinden. Dieser Wechsel erfolgt sehr

oft im Sekundentakt, quasi manuelles Pulsen...

- geschweißt

wurde mit Wechselstrom (AC), mit 4-Takt Betrieb - geringe Anfangs- (40A),

steigend auf Hauptstromstärke (150), nach Bedarf Absenken (65 A)

durch Rückzug des Schalters am Brenner und am Ende eine Absenkung

auf 40 A mit Nachströmen des Gases. um Krater zu vermeiden. Gasvolumen

ca, 8 ltr/min. Elektrode Cer-Oxid (grau) 2,4 mm und Schweißstab

2,4 mm, 5183.

Die Wellenbalance wurde auf neutral gestellt (beide Phasen gleich lang), die Wellenform blieb auf Sinus.

- Den

Lichtbogen möglichst unter 6 mm halten, war schwierig genug und

natürlich nicht eintauchen.

- Den

Schweißstab nur ins flüssige Schweißbad führen,

nicht mit Lichtbogen abschmelzen.

- Falls

einiges w.o. angeführt schief geht, wird die Naht "schaumig"

mit schwarzem Oxid durchsetzt und damit nicht die erwünschte Festigkeit

erreicht. Und, so würden beim Verschweißen der Platten zwischen

den Rohren mit MIG, diese Stellen aufbrechen / verbrennen.

- Da

diese Nähte runtergeschliffen werden müssen und damit nicht

in dieser Endform bleiben, ist ein bißchen Matrial hier nicht

so tragisch...

- Die

Rohre müssen unbedingt offen sein. Sollten sich Abschnitte zusetzen,

besteht die Gefahr, daß der Druck das aktuell flüssige Schweißbad

kurz vorm Schließen des Rohres nach innen zieht. Werde in allen

Abschnitten kleine Löcher vom Bootsinneren bohren. Profis warten

bis sich das Schweißbad zurückzieht, schieben den Stab nach

und schließen diese Naht mit abgesenktem Strom. (Wohl eher nichts

für mich ...)

Die Schweißfolge im Sinne einer Uhr :

VA-Winkel festklemmen und Schweißen überkopf von ca. 5 bis7 Uhr. VA-Winkel abnehmen und weiterschweißen von 5 bis 2 und von 7 bis 10 Uhr. Dann wurde abgeschliffen, der VA-Winkel von unten fixiert und leicht angezogen. Unmittelbar nach dem Nahtrest zwischen 10 bis 2 diesen Winkel mit den Schraubzwingen vorsichtig festgezogen. Damit bekommt man evtl. Verzug wieder zurück auf das Soll.

Die abgebildete Schweißnaht, die erste nach Veränderung der o.a. Umstände, hatte ich nur mit der ersten VA-Winkel-Fixierung durchgeführt. Einen leichten Verzug konnte ich durch weiteres Anwärmen mit langem Lichbogen an der Außenseite des "leichten Knickes" wieder rausarbeiten. Werde sehen ob ich die Handhabung des Winkels bei den weiteren 25 Nähten so oder so verwenden werde. Die Veränderung des VA-Winkels w.o beschrieben, lasse ich vorerst.

War ein Erfolgserlebnis, etwas überhöht, wird aber geschliffen.

Eine Bemerkung noch: für Profis ist dies natürlich alles nichts Neues. Wollte aber im Sinne eines Amateurbootbauers die Hilfestellung durch Profis und mein Erfolgserlebnis mitteilen. Hatte zwar auch alles schon irgendwie gelesen oder gehört, war aber nicht in der Lage in der Aufregung des ersten WIG-Schweißens alles so stimmig hinzubekommen.