Eine nur grob geordnete Bilderfolge der Aluriver-Baustelle (Stand 061121)

So

war der Beginn im Juni 04. Vorher konnte ich auf einem Bauhof einer Baufirma

von zwei Freunden in Containern werken. Einige Bilder stammen auch noch

von dieser Zeit. Der Bauhof wurde aufgelöst und so konnten wir einige

Dinge günstig erwerben. Drei Container, einer hatte schon die Alulieferung

im Bauch. Hinzu kam noch Bauholz, Schalungsplatten, Alteisen ... War ein

Glücksfall !

Die Wiese ist natürlich nicht so günstig wie ein fester Untergrund,

aber sie ist stabil und ca. 80 m von jedweger Behausung entfernt. Die

Autobahn im Hintergrund schluckt eigentlich alle meine lauten Tätigkeiten.

Beginn der Pallenlegung im Abstand von 80 cm

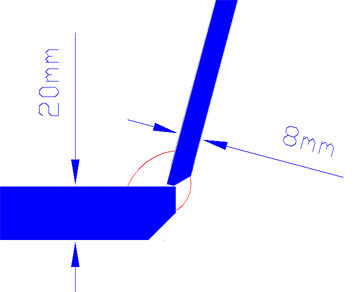

Noch am Bauhof konnte ich diverse Einzelteile vorbereiten. Profile und Rohre ablängen und biegen (siehe HP). Damals begann ich auch schon die Kielseitenteile (8mm) und die Kielsohle (20mm) zuzuschneiden. Die Seitenteile mit Plasmaschneider (60 A), ging gerade noch bei 8 mm.

Die Kielsohle wurde in einer Presse gebogen und hier etwas korrigiert und am kleinen Ende nachgerundet.

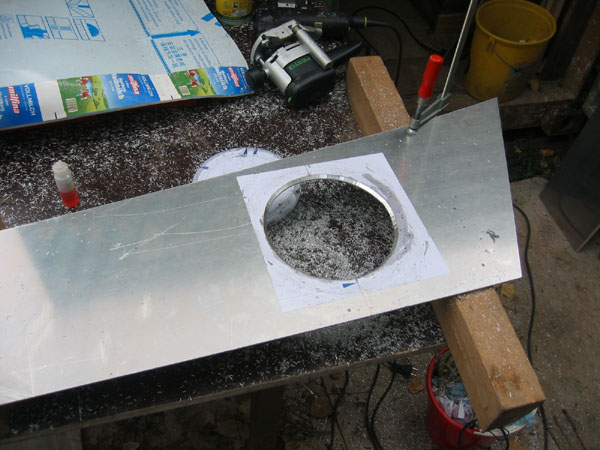

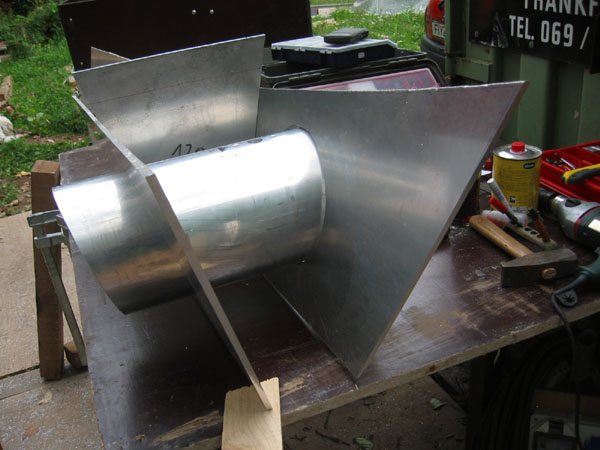

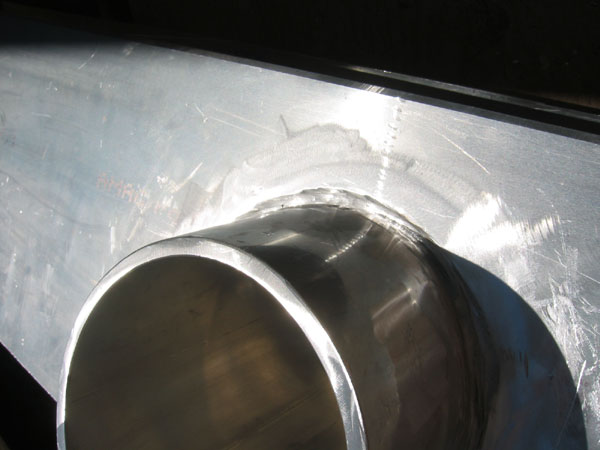

Die erste Schweissarbeit war das Einschweissen des Rohres für das Bugstrahlruder. Sorgfältig ausgeschnitten (Ellipse) und beidseitig gefast.

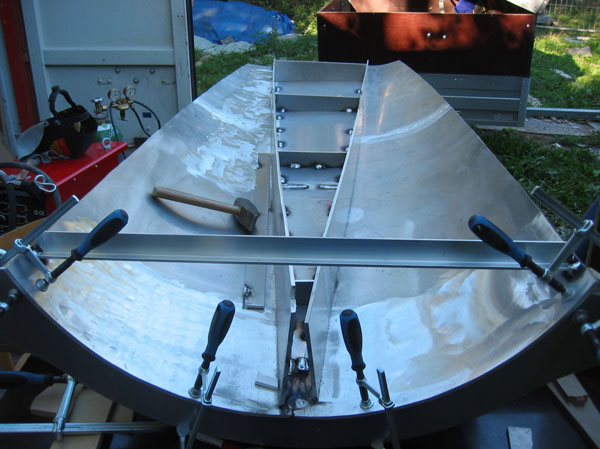

Die ersten Abschnitte der Kielseitenteile war ca. 120 und 300 cm lang (wegen Nahtversatz). Provisorisch wurden zwei Kielsteifen eingeheftet. Ein kleines Stück Kielsohle wurde von unten als Maß drangeschraubt. Mußte abnehmbar sein, um rundum schweissen zu können.

Die Kielsohle fehlt hier noch, die Löcher in den Steifen für die Winkel zum Anschrauben sind sichtbar.

so konnt's nicht bleiben ..

Wurzelnaht ausgeschliffen

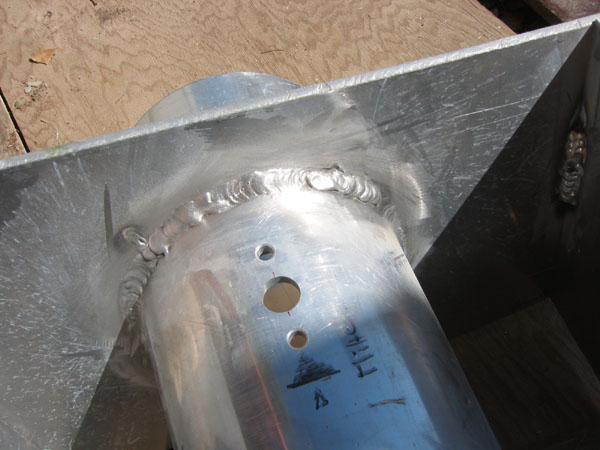

Dachte mir man muß nur hinheizen, sollte gelingen. War auch so mit Wurzelnaht auf "beiden" Seiten und Decknähte. Rohrstärke 10 mm, Seitenplatte 8 mm.

Sauber geschweißt ist natürlich anders, evtl. arbeite ich da noch nach, dicht dürfte es aber sein.

Die Kielsohle (20mm) wurde sorgfältig verschweißt mit hier schon abgetrennten Einlauf- und Ablaufblechen. Alles ist jetzt plangeschliffen. Denke, es waren 5 oder 6 Lagen. In der Lage gab's leichten Verzug (knapp 1 cm auf 6 m), korrigiert mit ein paar Hammerschlägen

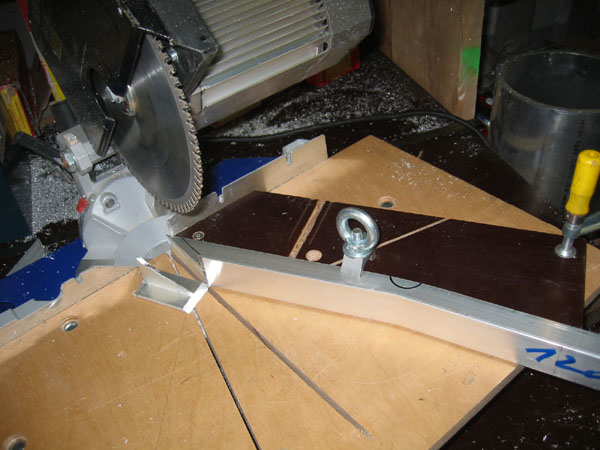

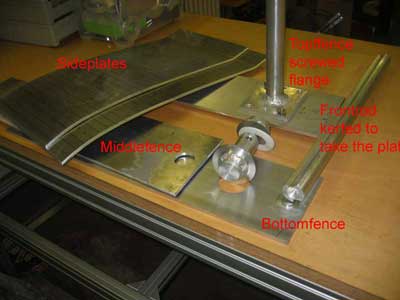

Sägen der Kielsteifen auf einer Zugkreissäge mit Bohrmaschine als "Zugmaschine"

Die

ersten Kielsteifen wurden noch im Containter drauf geschweißt.

Links das erste Stück Kielseitenplanken mit dem Bugstrahlrohr.

Die

Kielseifen haben an definierten Stellen Löcher zur Aufnahme von Schrauben,

mit welchen die Bodenwrangen und Schotte vorerst angeschraubt und eingepaßt

werden können.

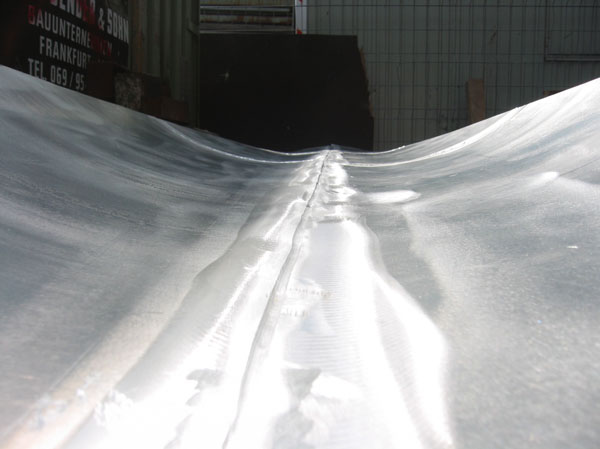

Zum Schweißen des Kiels und des Tunnels im Freien habe ich ein mobiles Schweißzelt gebaut.

Den Kiel konnte ich in alle Lagen drehen, um die Nähte sorgfältig schweissen zu können. Die Seitenteile waren einseitig zu 2/3 gefast, um sie an Steifen auf der Sohle mit einem kleinen Absatz zu stellen und zu heften.

Die

Tunnelplatten konnte wir biegen lassen. Ein Problem war die Genauigkeit

im Übergang gerade zu gebogen. Weil auf dieser Biegemaschine eigentlich

nur Stahl

gebogen wird, waren in die Oberflächen auf einer Seite Fe-Teile eingepresst

worden.

Mußten sorgfältig gefunden und rausgeschliffen werden.

Waren aber nur an der Innenseite, nicht auf der zukünftigen Wasserseite

des Rumpfes.

Diese Stellen waren aber leicht zu finden, weil im Regen der Rost kam....

Der

Vergleich zur Schablone ließ nichts gutes erahnen.

Aber trotzdem mit dem Zusammenbau begonnen.

Locker mal so die Teile entlang eines Profils geklemmt und drauflos geschweißt.

hier kann man schon die Schmetterlingsform im Hintergrund sehen.

Hier

noch besser, eigentlich sollte das Ganze rund sein.

In der Mitte in Form eines ebenen Dreiecks von Beginn zum Ende

.

Mit tricks versucht noch zu retten ....

Dann

wieder neu begonnen. Eine weitere Platte geopfert und

aus den alten Teilen brauchbare Stücke rausgeschnitten.

Der Tunnel wurde neu konstruiert, etwas steiler im Eingang,

dadurch kürzer (40 cm), aber die brauchbaren Teile reichten aus.

Alles sorgfältig aufgesetzt und sofort die Teile an Hilfsprofile und Streifen geheftet.

An

den unzugänglichen Stellen mit Schrauben verstärkt.

Alles Kanten doppelt gefast. Materialstärke 7 mm

Vorerst ALLES nur geheftet. Man lernt ja hinzu....

Sauber

verstrebt im Anschluß an die Trompete.

Hier

sieht man jetzt auch das eingesetzte Deieck, anstatt ebenen Übergangen

aus den Bögen.

Ist auch besser so, da hier die Antriebwelle in der Mitte durchgehen wird

und nicht durch eine Naht. (Warum die erste Version... keine Ahnung, einfach

so gedacht ich erspare mir eine Naht)

Vor dem Schweissen wurden auch Wrangen (geschnitten aus 7 mm) angeheftet.

Denke, saubere Nähte. Allerdings nicht so viele, da ein erheblicher Verzug zu sehen war.

Beim

Tunnelschweissen kamen Poren....

Ich denke das Wetter war an einigen Tagen im November zwar warm,

aber teilweise dichter Nebel. An der Unterseite alles aufgeschliffen und

nachgeschweißt. An der Innenseite mußte nicht plangeschliffen

werden

(und da sieht man auch keine Poren...)

Aufgeschliffen...

Das Loch hier (neben den Poren) ist von einer Verschraubung beim Zusammenbau.

Diese Naht war schon ok, an diese Parameter habe mich dann gehalten.

Aber

es gab auch schönen Durchfall,

als ich mich noch auf die Parameter aus der Literatur verlassen hatte...

Ebenfalls... Passiert jetzt aber nicht mehr. Hatte aber auch keine Badsicherung, hätte ich tun sollen.

Da

mir beim stehend Schweissen in halber Höhe immer die "Abgase"

in den Helm stiegen,

habe ich einen Latz drangebaut...

Als

ich mir beim Tunnelschweissen (quasi in einem Hohlspiegel und im weißen

Schweißzelt)

noch die Ohren verbrannte, kam noch ein Kopfschutz hinzu.

Später beim Schweissen im Rumpf wird das noch schlimmer werden.

Ablängen

und Gehren auf einer Kappsäge mit verschiedenen Anschlägen.

Die Winkel waren sehr gut und eine große Hilfe zum Einpassen.

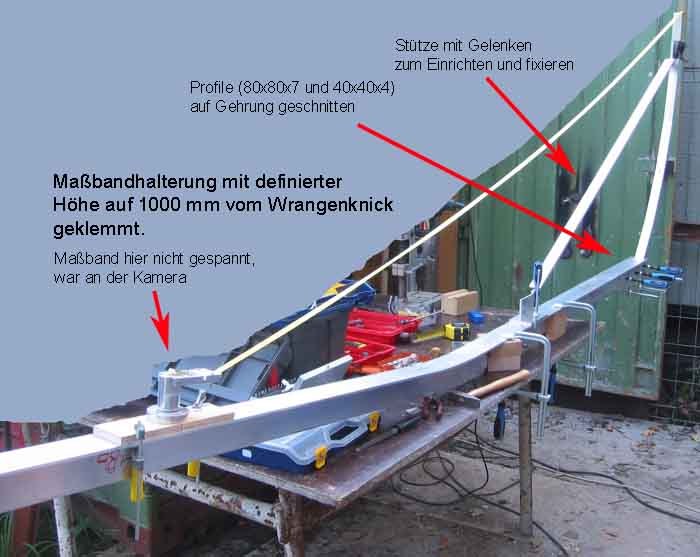

Mit einer VA Platte (hier noch ein Alu-T) und einem kleinen Querblech, die Wrangen (80x80x7) zu den Spanten (40x40x4 oder 60x60x6) ausgerichtet.

Mit einer Stütze befestigt und einem Maßband auf das Sperrmaß ausgerichtet. Es gab so gut wie keinen Verzug. Allerdings später beim Ausschneiden der Kerben für die Rohre wieder fast alles verspielt.

Das Ergebnis, so weit ok für mich , nur im Eck waren da manchmal Probleme

Die fertigen und schon verjüngten Profile, sahen ganz gut aus, aber einige Ecken habe ich mit WIG nachgearbeitet, um wenigstens keine Anrisse außen zu haben.

Da die Profile beim Ausschneiden mit dem Plasmaschneider aus dem "Lot" gingen, mußte mit diesem Klammeraffen nachbgebogen werden.

Die Galerie der ersten fertigen

Mit dem Istzustand des Tunnels wurde dann weitergearbeitet. Über zwei Profile die Tunnelform aufgenommen. War gar nicht zu schlimm +- 5 mm in Lage und Höhe. Fehler werden mit der Bodenplatte ausgeglichen. Die ist halt dann rund um den Tunnel nicht ganz symmetrisch..

Die geschnittenen Wrangen mußten noch nach außen verlänget werden. Bin übrigens froh dies Wrangenplatten nicht für die gesamte Breite geschnitten zu haben, so konnten sie in der Breite an den Istzustand des Tunnels angeglichen werden.

Eine "normale" Bodenwrange war noch frei und wurde als Schablone für die Verlängerungen der Tunnelwrangen verwendet.

Mit allerlei Gurten, Zwingen, Keilen und Plättchen wurde das Maß eingestellt.

Zum Schweissen wurde wieder das Zelt aufgestellt. Hier mit "einseitigen" Windschutz.

Eine verlängert....

Dann halt alle...

provisorisch die Profile aufgestellt (angeschraubt) um schon einmal was zeigen zu können....

Prinzip zur Einrictung. In den Kielsteifen wurden Paßlöcher gebohrt, ebenfalls in die Wrangen und Schotte.

Erstes Schott aufgestellt in Waage gebracht und an die Kielsteife geheftet.

dann die weiteren Schotte

Mobiler Windschutz....

ernsthaft bei der Arbeit im Sommer ...

Die Schotte mußten an den Ist-Zustand des Tunnels angeglichen werden. Der Fehler lag bei +-1 cm in der Höhe.

Vom Heck aus mit Tunnel im Vordergrund, allen Schotten, Rahmenspant auf 400 cm und Schanrohr und erstes Knickrohr. Hinten fehlen hier noch die Profile rund um.

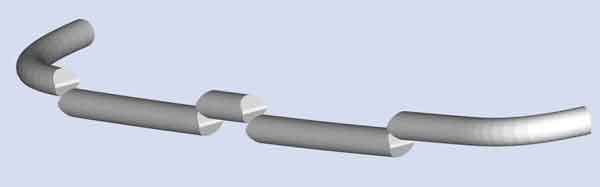

Alle Rohre verlegt... mit WIG zum ersten Mal geschweißt

Die Rohre bleiben außen sichtbar, hier das Prinzip

Um nun die Rumpfform oben zu sichern, wird das Schandeck rundum als erste Beplankung gelegt.

42 Schandeckunterzüge mit Knotenbleche in der Kiste

die ersten Unterzüge geheftet. Das dicke Profil ist ein Rahmenspant (80x80x7) hier mit prov.Querstrebe.

Weil irgendwie "einfacher".... mit WIG geheftet.

Das Rahmenprofil mit Deckbalken. Dieser wurde nur durch cm-weise Quererhitzung mit WIG gebogen.

Stand 061120 Die Hälfte der Schandeckunterzüge geheftet.

Schablone

aus HF-Platte paßt sehr gut. Bei den Pfeilen max 1 cm, ohne weitere

Spannung.

Im Vordergrund nur ein optischer Spalt, weil Profile ab 600 noch nicht

abgelängt auf Deckebene.

Die Laufdeckplatten bestehen von 120 bis 690 aus drei 6 mm - Platten. Hier wurde zum ersten Mal eine Badsicherung aus VA Profil/Platte und -Streifen (1mm) links und rechts unter der Naht (X-Naht) verwendet. Das Durchschweißen war somit kein Problem mehr. Und der Verzug hielt sich Grenzen.

Dieser optische Spalt an der Schandeckschablone war beim genauer Hinsehen/Nachmessung leider noch immer vorhanden. Der Kiel hatte eine leichte seitlichen Krümmung von ca. 2 cm auf 9 Meter ca. Station 500. Da das Boot im Mittelteil sehr gerade verläuft, wäre dieser Knick im Laufdeck deutlich zu sehen.

Deshalb Bauplanänderung: die Bodenplatten wurden auf Maß geschnitten und über aufgestellte Stützen unter den Profilen und Schotte eingeschoben.

Hier im Bugbereich, die Spiegelungen im Bild irritieren ein wenig. Die Platten müssen noch hochgekeilt werden, an den Spitzen noch zusätzlich hochgebogen. Dann werden die je 3 Platten geheftet und der Kiel beigezogen. Ein Test mit einem Wagnheber quer am Bug zeigte schon, dies ist zu schaffen.

Der Stand 070227: Die Bodenplatten eingeschoben, die beiden Laufdeckplatten sind fertig und zum Heften bereit.

070228 Das Design geändert. Das Dach in Stufe gesetzt, um die Ebene im Küchensalon tiefer zusetzen und die Raumhöhe ca. 2 m gleichmäßig hoch werden zu lassen und den kastenähnlichen Aufbau zu vermeiden. In der Stufe kommen noch Fenster, um den Blick nach hinten zu ermöglichen. (Man sollte seinen PC nicht in den Urlaub mitnehmen...)

Design changed, the roof will get a step, not create such a room height in the saloon-kitchen area and to avoid the boxy look from outside. The step will also get some portholes (windows), to have the view back from the helm. (one should not take the PC for vacation...)

070328

Erste Bodenplatte geschweißt. Auf T-Profil ein VA-Blech und 2 VA-Streifen als Badsicherung geklemmt. Materialstärke der Platten 7 mm, X-Naht, 45 Grad.

Welding the first bottom plates. Using a T-profile, covered with a thin SS sheet and two SS-strips for backing. Material 7 mm, X-beveled, 45 degrees

Die Länge 150 cm, aufgeteilt in regelmäßige Abschnitte, T-profile quer an über die Enden geklemmt, 2 prov. Steifen geheftet, alle 12 cm klein und kurz geheftet. Diese Heftstellen jeweils als Anfangs und Endpunkt für Nähte verwendet. Anlauf und Ablaufstücke an den Enden verwendet.

The length of 150 cm was marked in about 12 cm sections, T-profile fixed across the beginning and the end, two backing scraps tacked across. Tacking very small at the 12 cm positions. The tacks brushed, then used for begin and end of welding sections. Runoff tabs used at the begin and the end.

Zwei Striche sind Heftstellen, ein Strich nur Ende. Die Punkte sorgfältig ausgeschliffen und weitere Nähte darüber/dazwischen gelegt, möglichst weit voneinander. Die Badsicherung hat leider nicht geklappt, da sich die Platte leicht abhob, trotzdem weitgehend durchgeschweißt, selten komplett, die Wurzel kann aber überall durch leichtes Schleifen erreicht werden. Der Verzug hält sich in Grenzen, muß aber noch die Unterseite überkopf schweissen.

Two marks for tacking positions, one for bead end only. At these points thoroughly backgrinded and the following beads layed, as far distanced as possible from each other. The SS backing did not work very well, as the plate come up for a few mm. Welding through is not complete, but satisfactory to get all the root by some grinding. The distortion is up to now not bad, but i have to weld the down side overhead.

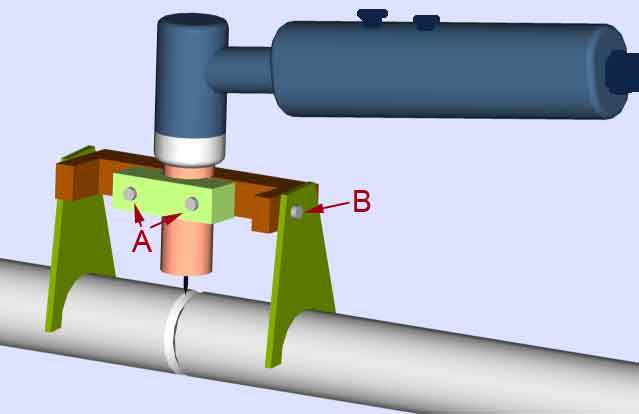

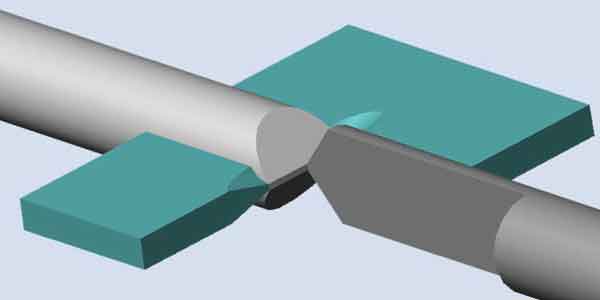

070403 habe die Prozedur umgestellt. Die Platten werden nur mehr geheftet und erst später voll geschweißt, wenn der gesamte Rumpf fertig geheftet ist. Die Heftung erfolgt von oben an 6 Stellen ca. 40 mm, von unten werden Stützbleche quergehefet. Die Bleche haben eine Ausnehmung, in die man ein VA-Flach (30x10mm) einschieben kann. Dieses Flach hat eine Furche von 10x1,5 mm und dient als Badsicherung. An den Stützblechen kann dieses Flach mit Keilen gegen die Platten gepresst werden. Hier fehlt noch ein Zwinge am Ende, nur fürs Photo. Die Konfiguration w.o mit den VA-Streifen war sehr umständlich zu plazieren, in Kombination mit den Steifen von unten ist es jetzt viel einfacher.

Changed the procedure. Die plates will tacked only and later fully welded, when the fuselage will be tacked in whole. Tacking is done from top 6 tacks 40 mm. From below 5 cross bars are tacked at the plates. Those cross bars have a recess to hold a SS-bar (30x10mm). It is grooved (10x1.5mm) to serve as a backing for the welds, it can wedged up by wooden wedges at each cross bar. Hier the clamp was removed at the end for foto only. The combination with SS-strips as shown above, was uncomfortable to fix and with the cross bars from below now much easier to handle.

070407 Die Bodenplatten wurde aufgekeilt und die Schotte in die Waage gebracht. Der Kiel hat einen Knick in Lage wie oben schon beschrieben. Mit einem Wagenheber wurde der Kiel vorne am Bug quergebogen und die rechte Seite erfolgreich geheftet. Die Linke Seite hat weiterhin einen Knick, aber nicht vom Kiel sondern von der bereits einseitigm aber voll geschweißten Bodenplatte. Zwar nur ca. 4 mm nach dem Spannen, aber im Vorderteil noch ca. 12 mm. Es muß also die diese Verbindung von diesen beiden Plattem korrigiert werden (hinter dem Profil)

The bottom plates had been wedged up and the main frames put in level. The keel has a buckling as described above. With a jack the keel was bend at the bow across and the right plate tacked successfully. At the left side the buckling was still here, but not by the keel, but from two plates fully welded at top side. Are only 4 mm but at the bow about 12. Now these butt has to corrected. (Behind that profile)

Die Bodenplatte wieder aufgeschnitten. Außen 6 mm mehr als Innen (0 mm) weggeschnitten. Die neuen Elemente zu einander gerichtet: Kiel stimmt!

Unklar für mich ist, ob diese 6 mm nur aus der vollen Schweißnaht entstanden sind ??

The bottom plate cut again. At the chine 6 mm more then at the keel (0 mm) cut off. The parts adjusted to each other, keel has been caught!

The question is, if that had been caused by welding only ??

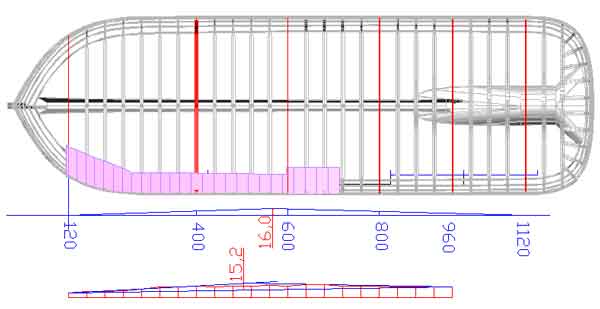

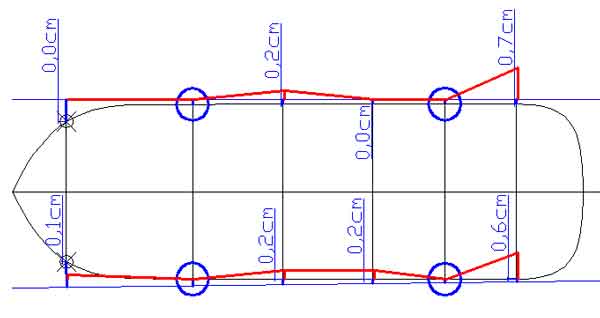

Die Nachmessung ergab diese Abweichungen. Die Messungen entlang eines Laserstrahles wurden in den Stationen 400 und 960 (Kreise) angelehnt. Das letzte Schott (1120), welches am Tunnel sitzt, muß durch das Lösen der Tunnel-Kielheftungen und einer Neuausrichtung verschwenkt werden.

Measuring the alignment gave these numbers. The distances along a laser beam has been turned through station 400 and 960 (circles). The last bulkhead, sitting on the tunnel has to be shifted by loosen the tunnel-keel tacks and realignment of the tunnel.

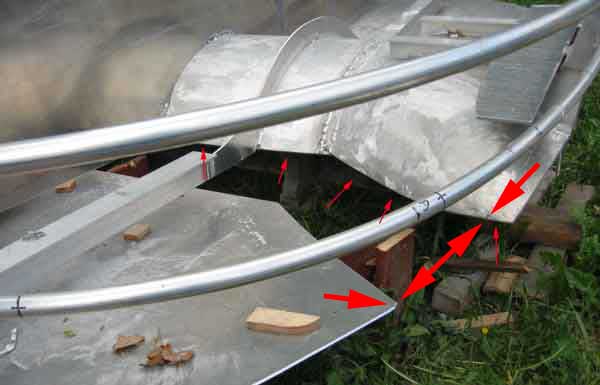

070425 Stand Rumpfbau. An den Pfeilen sind noch 15 Rohre zu verschweißen.

Eine Anmerkung: Da es hier kaum Kiel gibt, bietet das Laufdeck in seiner Höhe eine angenehme Theke, um Werkzeug und Material von innen und außen greifbar zu lagern. Ein hoher Aufstieg, wie bei Boote mit hohem Kiel entfällt.

070425 status of the construction. At the arrows the tubes have to be butt welded 15 times.

Remark : Compared to high sailing boats, the walkaround deck provides a nice counter to store material and tools, reachable from in- and outside.

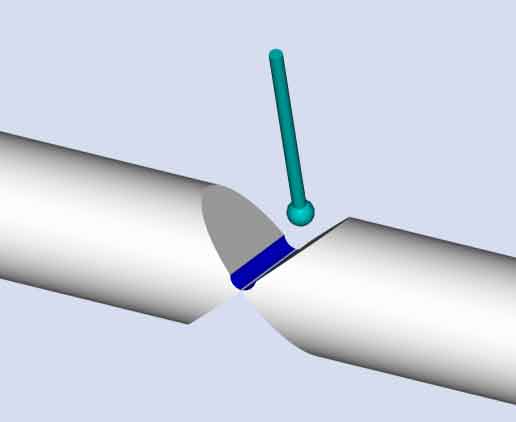

Die Rohre bekommen ein Inlet zum Schweißen, müssen leicht aufgebohrt werden, da das kleine Rohr 0,4 mm zu groß ist.

The pipes will get an inlet for backing the butt weld, have to be bored up, as the smaller pipe is .4 mm to wide.

Für die Unterstützung beim WIG-Schweißen habe ich drei Versionen gebaut/konstruiert. Am besten hat sich der Holz-"Käfer" bewährt. Außerdem halten die Köpfe der Nägel den "Käfer " am Rohr, auch wenn man die Hand wegnimmt. Die Positionen im Rumpf sind äußerst beschwerlich, teilweise kann man sich an den vorhandenen Spanten und Rohren abstützen, teilweise snd sie im Weg. Die letzte Version wird wohl erst beim beim nächsten Bootsbau....

Supporting the TIG-welding i constructed and designed three versions. The most comfortable was the wooden "beetle". The nailheads also keep the "beetle" at the pipe, even when you remove the hand. The welding positions are a little bit tricky, sometimes you may rest on tubes or frames, sometimes they are in way. The last version will be for the next boatbuilding project...

Das Schweißen endet natürlich im leichten Verzug. Deshalb der bewährte "Biegeaffe", in 2 min alles gerade.

Welding of course ends up in distorion, but the bending-"ape" does the correction in 2 min.

Weiterführung des Laufdecks um die Terrasse. Vorher eine Schablone geschnitten und kontrolliert.

Continuation of the WAD around the back of the boat. A pattern cut to control before.

Das Schneiden mit der Stichsäge war mir zu "anstrengend" (meine Wirbelsäule), war zu faul den Plasmaschneider aufzubauen. Deshalb die Kreissäge angesetzt und flugs waren die Kurven geschnitten. Ist etwas diffizil im Innenbogen, aber es ging...

Cutting with the jigsaw is hard work (my back), also to prepare the plasmacutter i was to lazy. Took the circular saw and the curves were cut easily and fast. The inner curve a little bit tricky, but no problem.

Die Führung der Säge ist relativ problemlos, solange es nach vorne geht. Das Sägeblatt (die vorderen Zähne) müssen sichtbar sein, da kann man den Schnitt genauso genau wie bei einer Stichsäge führen. Die Schnittiefe ist 3 mm tiefer als Materialstärke, Alu hier 7 mm. In den Innenkurven ist Vorschneiden (3-5 mm in der Breite) angebracht, die einlaufenden Zähne (hinten) fressen sonst eigenständig Material weg. Außerdem sollte das Blatt nicht auf Spannung kommen. Eine Rückwärtsbewegung, für eine Korrektur oder um ein Vorschneiden nachzuholen, ist NUR BEI STILLSTAND DER MASCHINE VORZUNEHMEN, SONST GIBT ES DIESEN EFFEKT...

Guiding the saw is relatively simple, as long the movement is foreward. The teeth of the blade must be visible, then the cut can be as exact as by a jigsaw. The depth of the blade is 3 mm more than material thickness, Alu here 7 mm. The inner curves must be prepared stepwise by precutting (3-5 mm wide), otherwise the chasing teeth of the blade will eat more than wanted (at the rear). The blade also should not be stressed within a tiny slot. To move back for correction or precutting again SHOULD ONLY BE ACHIEVED WHEN THE BLADE STILLSTANDS, OTHERWISE THIS EFFECT ....

070502 Rund um die Terasse ein "Schandeck" in Verlängerung des Laufdecks, vor den weiteren Schritte zur Stabilisierung der Rohre beim Beplanken.

Round the terrace in continuation of the WAD a longitudinal, to stabilize the pipes for planking.

Die ERSTE Planke zugeschnitten und angeklemmt. Die oberste Planke am Heck wollte ich als erstes heften, um die "hängenden" Rohre auszurichten. Außerdem läuft sie über die Mitte, um die weiteren Stöße der Planken und Rohre zu überbrücken.

The FIRST panel cut and clamped. Die highest panel at the rear should be the first to balance and lift the drooping pipes. The panel also crosses the axis to bridge the butts of following panel and those of the pipes.

Die Arbeit zu erleichtern und auch alleine zurecht zu kommen, wurden Halterungen gefräst, die beim Einklemmen der Planken mit den Rohren diese auch zueinander gleichzeitig ausrichten.

To ease the planking and to enable a one hands work, those jigs has been routed, which align the panels and the pipe while clamping.

070512 Einige Kleinigkeiten in der Zwischenzeit erledigt. U.a. 4 Längsprofile (1m) im Tunnelbereich geschnitten, um die Bodenplatte besser zu justieren. Die Bodenplatte hat einer leichten Biegung nach oben und muß mit dem Tunnel (beschränkt genau) und der ersten Planke sowie dem Rund zusammengeführt werden. (Fotos später).

Some minor work done. Also cut some longitudinals (1 meter) to sweep up the bottom plate at the rear and to meet the plate with the tunnel (not so exactly constructed) and the chine panel, also the rod at the chine. (fotos later)

Heute das Prinzip des Rumpfaufbaus im kleinen nachgebildet und komplett geschweißt. Fragestellungen waren: läßt es sich in den Positionen schweißen, welche Einstellungen an der Arc 3000, wie den Brenner führen und die Frage (von Kevin Morin, MBS), wie verhalten sich die Rohre (AlSi) zu den Platten (AlMg4,5Mn) bei eine simulierten Belastung. War natürlich nur ein Teil eines Querschnittes, aber es sollte reichen.

Today simulated a small profil-section of the fuselage, welded completely. Question to be answered were: welding out of position, which settings at the ARC 3000 and how to lead the torch and how does the pipes (AlSi) behave and the Panels (AlMg4,5Mn) (from Kevin Morin,MBS) at a simulated break/bend-test. Of course only a small section, but the questions should be answered.

Profile in etwa 8 Grad in den Knickstellen gebogen, ein Wrangenstück drangeschweißt. Die Ausnehmungen für die Rohre geschnitten, die Rohre leicht geheftet, die Platten geschnitten und gefast (45 Grad V)

Profiles bent at the chines for 8 degrees, a small bottom profile attached. Cut the recesses for the pipes/rod, all pipes and the rod tacked slightly, cut the panels and gouged 45 degrees V.

Alles voll geschweiß, in jenen Positionen, wie ich sie dann auch im Rumpf vorfinden werde. Dabei unterschiedliche Einstellungen am Schweißgerät, unterschiedliche Brennerfürung und einige Sequenzen dabei ausprobiert. "Außen" nur volle Nähte von rechts nach links gezogen. Dabei auch die unterschiedlichen Nähte "philosophisch" betrachtet.

Die Fragen nach dem Schweißen an sich (Stromstärke, Position, Brennerführung) waren damit schon beantwortet und müßten reichen.

All welded fully, in such positions, as i will find them when welding the boat. Different settings at the machine, variing the guidance of the torch and some different bead sequences tested. "Outside" all beads in once from right to left.

The Faqs for welding (postition, Amps, torch leading) were answered adequateley.

Das Teil um die Profile-Abschnitte gekürzt, diese Abschnitte sollten keinen weiteren Einfluß auf die Biege- und Bruchtests haben.

Cut the hole sample in three parts, the profiles will not be crusial when testing the bending and breaking.

Der Hauptknick, Rund 30 mm, Seitenplatte 6 mm, Boden 7 mm

The profile view of the main chine, 30mm rod, panel 6mm, bottom plate 7mm

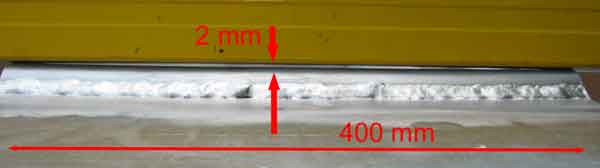

Durch das Schweissen haben sich die Rohre um ca. 2 mm auf 400 mm durchgebogen (von außen nach innen). Zu bedenken und dann zu vermeiden, die Nähte wurden alle in einem durchgezogen und die Rohre hatten hier keine Unterstützung nach außen.

Welding distorted the pipes 2 mm along the 400 mm lenght from outside to inside. To consider at this specimen and to avoid at the boat, the beads outside had been layed at once and the pipes had nothing to support them at the ends.

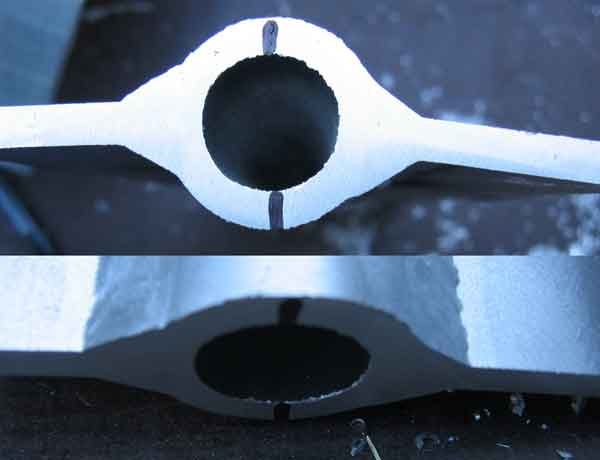

Der Schnitt durch einen Rohr-Knick.

The profile view of a pipe-chine.

Ein Rohrabschnitt mit einem Vorschlaghammer "gebogen", von "außen nach innen".

A pipe-section "bent" by a sledge hammer from "outside to inside"

Die Ansicht von innen, weich gebogenes Material, keine Risse, keine Hinweise auf Stress.

The inside view, smooth bent material, without craks and stress hints.

Die Einschläge des Hammers.

The kincks of the hammer.

Das gleiche mit dem Rund im Hauptknick. Der fette "Kratzer" war schon einer der letzten Schläge ....

Same procedure for the rod at the main chine. This big scratch resulted from one of the last hits...

Nach etwa 25 Schlägen hatte ich keine Kraft mehr ...

Keine Risse, kein Stressanzeichen...

Hitting about 25 times, i was exhausted...

No cracks, no stress signs...

Alles im allen bin ich sehr zufrieden, Schweissnähte halten, aus der Position schweissen kein Problem, die Materialkombi AlSi und AlMg4,4Mn scheint auch kein Problem, ebenfalls die Schweißdrahtlegierung.

Ein Problem bleibt zu lösen, die Nähte außen müssen gleichmäßig und möglicht klein werden, um die Nacharbeiten zu reduzieren. Evtl. werde ich mir eine mechanische Unterstützung für den Brenner konstruieren/bauen oder/und eine solche für die Flex (Fräse).

All in all i am satisfied, the beads are ok, out of position welding no problem, the combination AlSi and AlMg4,5Mn should not be a problem either, so the alloy of the wire. One fact is left, the outside beads must be more uniform and as small as possible to save work for the finishing. Maybe i will design a support for torch and/or for the grinder/router.

070518 die Schnittlinie des Tunnels mit der Bodenplatte auf Maß gebracht. Hierzu die Bodenplatte vorher bis auf 1,5 cm mit den Holzklötzchen als Abstand nach oben gekeilt, die Linie entlang des Tunnels gezeichnet und dann geschnitten, geschliffen, geschruppt ... kein feine Arbeit ....

The intersection tunnel to bottom plates aligned. The bottom plate first wedged up in a distance of 1,5 cm, distanced by wooden pieces, drawn the line along the tunnel and then cutting, grinding, sanding ... not the fine work...

Um besser in die Ecken zu kommen, ein Verlängerung für die Flex gedreht.

Der Schleifteller kann so auch anders rum benutzt werden.

To gain better access to the edges, lathed an extension.

The sanding disk may also be used the other way round.

070610 Nicht viel neues zu berichten, aber viel Arbeit zu tun....

Not a lot of news, but lot of work to be done...

Um die Bodenplatten zu den Profilen hoch zuziehen, wurden solche Winkel angefertigt.

Einfach herzustellen, man schneidet zweimal ein und bricht mit einer Klemmzange das Mittelstück raus.

To raise the bottom panels up to the profiles, such angles were made. Easy to cut twice and brake the middle part out with a plier.

Um ein Kippen der noch freien Profile zu verhindern, wurden die Platten über Holzbalken hochgezogen.

To avoid tilting of the frames, the panels were raised over wooden beams.

Die Rundstange (30mm) für den Hauptknick bestand aus fünf Einzelteilen max 3 m lang, die zusammengeschweißt wurden, hier dicker dargestellt. Vier Teile konnte man beliebig zusammenfügen. Die Stöße mußten 45 Grad schräg geschliffen werden, ohne Steg. Das letzte Stück mußte noch in der axialen Orientierung mit dem ersten übereinstimmen.

The rod for the main chine had five sections max 3 meters each, to be welded. The butt ends had to be grinded in 45 degrees nearly to a sharp ridge. Four pieces could be welded without restriction, the last piece had to be oriented to the other tail.

Zuerst wollte ich nur die Wurzel mit WIG schweissen, Ablaufbleche anheften und mit MIG weitermachen. Saß aber schön gemütlich in ausgezeichneter Position und verzichtete auf MIG.

Initially i wanted to weld the groove bead only by TIG, but then in a comfortable welding position i continued and finished by TIG.

Die Teile wurden mit Holzböcken gestützt, konnten in jede Lage gedreht werden, an den Enden abgstützt. So konnten alle Teile in bester Position an einander geschweißt werden.

The pieces were supported by wooden horses and so could be twisted in each desirable orientation, fixed at the tails. So all pieces could be welded in best position.

Das Schweißen war nicht ganz so einfach. Schien erst gerade zu ideal, ein großes Schweißbad, nur zu füllen mit Draht. Aber es gab einen Heißriß in der Wurzel, da die Abkühlung über die Nachbarschaft zu schnell erfolgte. Ein Anwärmen im üblichen Sinne war nicht möglich und auch nicht mehr erforderlich, nachdem die Wurzel und die Flanken in voller Länge erwärmt wurde. Zusätzlich habe ich mit einem Kugelfräser die Wurzel verjüngt (anschließend auch auf der Gegenseite). Mit ca. 170 A vorsichtig die Wurzel geschweißt und einen feinen MIG-Draht mit Zirkonium zugegeben. Die Erstarrung wurde mit weiterem Erwärmen der Flanken begleitet. Dann, erst als keine Heißrisse mehr vorhanden waren, mit dickem WIG-Draht Raupe für Raupe gelegt, mit ca 160 A.

Welding seemed to be easy, a huge puddle just to fill with the welding rod. But hotcracking appeared, as the chilling was to fast due to the thick neighbourhood of material. Preheating the rod was not convenient and not neccessary anymore after thoroughly heating the root and the faces. Additionally i tapered the root with a sphere head (subsequently also the backside). Then welded with about 170 A carefully the root by adding a thin MIG-wire with Zirconium. Chilling was accompanied by heating the faces. When finished the root without cracking, laid down the beads with thicker TIG-rods, with about 160 A.

Fertig zum Heften ...

Das Bild zeigt auch schon den letzen gehefteten Abschnitt der Bodenplatte, Bilder folgen...

(mehr Arbeit als Fotos...)

Ready to be tacked to the chine.... At the image also shows the last tacked section of the bottom plate, images will follow...

(more work than fotos....)

070705 leider steht der Bau wiedermal für fast schon 2 Wochen, aber Wetter, Beruf und familiäre Verpflichtungen halten mich etwas vom Bauvergnügen ab. Morgen sollte es ja wieder trocken und sonnig werden...

Building interrupted for more than 2 weeks now, due to weather, job and family duties. Tomorrow weather should be dry and sunny again ....

Das komplette Rund wurde mit diesen Blöcken an der Bodenplatte fixiert

The whole chine rod had been fixed by these jigs

Das vorgebogene Rund paßte bis auf 2-4 mm genau an die Bodenplatte.

Nach dem Richten mit ein paar Hammerschlägen auf die Blöcke und

dem Schweissen war kaum eine Spalt von mehr als 1 mm.

The prebent rod matched to the bottom panels within a 2 - 4 mm gap.

After aligning by some hits to the jigs and welding, the gap decreased to less 1 mm.

Der Übergang Bodenplatte, Knick zum Tunnel. Die stehenden Platten sind Längssteifen,

werden evtl. nach dem Planken wieder rausgenommen oder in der Höhe reduziert.

The junction of chine rod, bottomplate and tunnel. The prov. stringers will be

removed or reduced in height after planking.

Die schwarz strichlierte Linie zeigt den Verlauf der Planke, die hier eingesetzt wird.

So treffen sich die Einheiten Kiel-Tunnel, die Bodenplatte aus 4 Einzelplatten und

die Planke recht gut in einem gemeisamen Punkt. (auf einer Seite)

The dotted line marks the side panel to be attached. So the units keel-tunnel,

the precut bottom panel out of four and the side panel meet nearly in one point. (at one side)

Auf der anderen Seite paßten Bodenplatte, Tunnel und Planke auch sehr gut.

Das Rund aber war um ca. 30 mm zu lang. War auch so zu erwarten,

da der Tunnel schon ca 10 mm aus der Mitte war und

die Seitenflanken der "Trompete" nicht symmetrisch sind.

At the other side the bottom panel, tunnel and side panel meet very well too,

the rod was to long by 30 mm. Foreseen already, as the tunnel is out of center

by 10 mm and the faces of the "trumpet" are not symmetric.

070717

Rundum wurde das Laufdeck geheftet. Hierzu konnte ich ebenfalls die wieder Holzklötze verwenden.

Geheftet wurden alle Schotte und das 400-Profil.

The walk around deck was tacked to all bulkheads and the 400 main frame.

Here also the wooden jigs helped a lot to align the pipe to the deck plate.

Die Ansichten der beiden Seiten in der Flucht. Sieht in natura besser aus, als in den Fotos.

Alu irgendwo einmal bürsten gibt ein Unruhe im Licht ...

The alignment of the deck at both sides. Reality is better than the fotos,

due to brushing at several spots along the pipe...

Rund um die Terrasse wurde ein 10 cm breites "Laufdeck" angebracht.

Around the rear a 10 cm wide panel had been tacked at.

Zur Unterstützung der Beplankung wurden noch zwei weitere Profile am Heck eingeheftet.

Leider ist mir nicht gelungen die Bodenplatte im Auslauf wie geplant nach oben zu ziehen.

Dadurch werden die Rohre am Heck im Verlauf nach außen ca. um 2 cm im Bereich

der "Heckrundung" nach unten gezogen. Am nächsten Foto deutlicher zu erkennen,

das zweite Rohr sollte parallel zum Tunnel laufen, gibt aber einen Bogen

von der Mitte aus nach unten. Macht nix, alles symmetrisch und mehr Auftrieb am Heck ...

Planking will be the next step and so two ribs had been tacked in to support the pipes.

I could not raise the bottom plate as planned along the tunnel edge and

so the pipes have to run down from the middle for about 2 cm at the hull's bend.

All symmetrical and gaining some more buoyancy at the rear....

Durch diesen Fehler waren die Schablonen der Planken obsolet und

ich war in der RELATIVEN Genaugikeit der Bauphase angekommen...

Um die Planke zu fertigen wurde die nach Maß geschnittenen Schablone etwas geschmälert

und "Zeiger" aus Kunststoff mit Doppelklebeband befestigt, abgenommen und auf die Alu-Platte übertragen.

Here better to see, the pipe should run parallel to tunnel top. By bottom plate "error" the plotted

and already cut hardboard panel pattern are of no use anymore and

so

i have reached the RELATIVE-Accuracy-Boatbuilding-Stage (RABS...).

To get the pattern for this first panel, the prepared hard board pattern had been narrowed

to fit between and small plastic strips had been sticked at to touch the pipe,

then removed and transfered to alu-plate.

Das mit geklebten Plastikstreifen war für die etwas komplizierte Form der ersten Heckplanke ok.

Da aber noch 50 Stück drei Meter lange Planken zu fertigen sind, wollte ich es mir etwas leichter machen.

Ein Streifen aus Hartfaserplatte (2 Stück 3mm geklebt und auf 320 cm verlängert),

der in gebogener Form zwischen mehrere Plankenzüge paßt und

darauf kleine, gelochte Blechwinkel angeschraubt.

ie Winkel (8 mm) liegen dann an den Rohren an.

For the first panel around the tunnel shape, the sticked plastic strips worked well.

For the other about 50 three-meter sections to be done, i wanted to optimize the procedure.

A strip of hard board (had to be extended over 300 cm, so two 3 mm board glued together),

which will fit between several plank sections and several small angled metal strips screwed at.

The small angles (8mm) touch the pipe after mounting.

So sieht der erste 3-Meter-Abschnitt aus. Der Winkel in der weißen Platte war der Verlauf der Verlängerung,

war notwendig, da die HF-Platten nur 275 lang sind.

Diese Schablone mit den Fühlern wird mit den Holzklötzen in Position geklemmt.

The first 3 meter section at the back. The angle within the white face was the elongation area,

because the wooden board are 270 cm only. The hole configuration will be pressed in place by the wooden jigs.

Dann vorsichtig (aber eben weniger empfindlich als die Plastikstreifen am Doppelklebeband) abgenommen und

auf die Alu-Platte gelegt. An den Winkeln läßt sich sehr einfach eine Leiste zum Anreißen (Filzstift) ranschieben.

Carefully removed (less sensitive than the sticked plastic strips) and layed down to the Aluminum.

Along the small angles a wooden ruler may be pressed by to scribe/draw the line.

070723 Das erste Stück der ersten Planke geheftet, die andere Seite ebenfalls, der Regen ließ aber kein Foto mehr zu ....

The first section of the first plank tacked, also on the other side, but rain stopped me to take a foto ....

070730 Der erste "Gürtel" ist fertig geheftet. Am Heck, wegen der Krümmung etwas aufwendig,

da der Stoß der Platten ausgerechnet in der stärksten Krümmung "stattfindet".

Beim nächsten werde ich etwas geschickter vorgehen können, hoffe ich...

Die etwas unruhige Oberfläche stammt von den Schweißrauchspuren, kein Verzug soweit...

The first "belt" tacked. At the rear, due to the curvature a little bit tricky,

as the butt lays within the maximum bent. At the next "belts" i will try to avoid such spots, i hope so...

The face of the panels has been fumed by the welding, they appear to be distorted, but are not...

070815 Inzwischen zwei weitere Plattengänge geheftet. Dauert natürlich alles immer etwas länger als gedacht,

wird schon zur Routine. Zu beachten sind die Plattenstöße der anderen Gänge

sowie die Stöße der Rohre und

die Spanten/Schotte wegen der Schweißnaht.

So kann man nicht immer die volle Länge von 3 m Plattengröße ausnützen und muß die Folgen überlappen lassen.

Die schon vor Jahren geschnittenen Schablonen leisten ganz gute Dienste,

da in den Krümmungsbereichen die Abnahmeschienen montiert werden können,

ohne aktuell vorher eine HF.Platte anfertigen zu müssen. Für die geraden Bereiche reicht eine einzige Platte mit Schienen.

In the meantime another two panel passes tacked. Everthing last longer than thought, but one gets in routine. Have to take care for panel- and pipe butts as for frames and bulkheads, due welding the panel butts. This sometimes prohibits a full gain of the 3 meter size of the sheets and forces to overlapping.

The pattern of hard board, cut already years ago, help a lot to mount the metal strips to transfer the shape, especially at the "banana" areas. For the straights areas, one hardboard works for all.

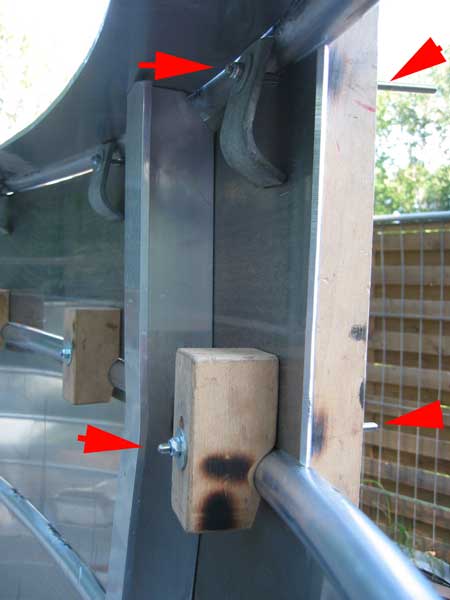

070830 bei den bisherigen vier Plattengängen konnten die Schraubzwingen zum Einrichten für das Heften verwendet werden. Die hölzernen Lehren konnten mit oben und unten (übergreifend) angebrachten Schraubzwingen eingerichtet werden.

At the first four "belts", the wooden jigs and so the panels could be fixed by clamps for tacking. The downside by longer, overhead clamps.

Am letzten Gang, war das mit Schraubzwingen nicht mehr möglich, da die Deckplatten schon geheftet sind. Deshalb mußten am Rand der Platten kleine Ausnehmungen ausgeschliffen werden, um eine Schaube durchstecken zu können. Auf der Innenseite oben gehalten von einem Eisenwinkel, unten von den kleinen Holzklötzen. Außen wie bisher die langen Klötze. Ist sehr einfach zu handhaben, allerdings sind kleine Löcher (ca. 8x8 mm beim Schweißen zufüllen (8 - 10 pro 3m Platte, oben und unten, wird schon irgendwie gehen)

At the last belt the clamps can not help anymore, because of the deckplates (WAD= walk around deck) already tacked in place. So small gaps have to grinded along the panels to let pass long screws. At the upper inside end, the screws are hold by iron angles, at the lower end the small wooden jigs can be used. Outside the long jigs hold against, as usual.

So sieht die erste Platte vom letzten Gang montiert aus,

the first panel of the last "belt" fixed in place,

und so geheftet. Es geht dem Ende zu ..... ;-))

and tacked. So end of work is near .... ;-))

070909 Den letzten Plankeabschnitt gesetzt. Rumpf komplett geheftet, jetzt geht's ans "Kalfatern" .

Leider verzerrt die Kamera den "schönen" Rumpf...,

aber durch die Bauplatzabgrenzungen leider keine andere Perspektive möglich, als vom Container.

The last panel mounted. The hull completely tacked, now "caulking" wil be one of the next stages.

A pity how the lens of the camera is distorting such "beautiful" lines ....,

but due to shop area restrictions, no better camera postion possible, than the containers roof.

Ein besserer Eindruck von den Linien.

A better view at the lines.

Der Bug ... (aber diese Linse der Kamera #§@#..!)

The bow ... (but the distortion by the lense #§@#..!)

Einblicke nach Bug...

View towards the bow...

und nach Heck.

and towards the stern.

PE-Tanks-Schweißen, das war der nächste Schritt. Bitte Aluriverinfo klicken.

PE-tank welding, was the next step, please click aluriverinfo

080626

Der Winter ist vorbei, und weiter geht's. Haben einen neuen jungen Hund, der etwas Zeit in Anspruch nimmt.

Ist aber ein vielversprechender Lehrbub, das motiviert, da er den "Meister" sehr genau kontrolliert.

Winter has gone and so let's continue. We got a new young dog, who consumes some time.

As "he" is a promissing trainee, it's motivating, as he is controlling the "master" intensely.

Im vorderen Bereich wurde Querbleche auf die T-Profile geheftet.

Die Längsprofile, vorne unter dem Bett und den Wassertanks, 80x80x7 T-Profile.

Ab Bettkante dann auf 60x60x6 reduziert, um Stehhöhe möglichst hoch zu haben.

In front "locking" plates were tacked athwart to the floor-Ts and longitudinals 80x80x7 below

bed and watertanks. Stepped down by 20 mm to 60x60x6 Ts after, to increase headroom behind that.

Hier die Totale (Dieser Querbalken kommt natürlich am Ende wieder weg.

The tatol view (the crossing T will removed at least of course)

Die Ebene des Fahrstands und dahinter die Ebene für "Küchensalon".

Darunter wird es genügend (?) Stauraum für Diverses geben.

Der Übergang zur Terrasse wird am Ende entschieden, wie hoch diese Schwelle sein wird.

The levels of the helm deck and behind the "kitchen-salon".

There below we will have a lot of storage space (?).

The step out to the "lazarett" is to high yet, will be decided at the end.

Das Dach am Vordeck in Arbeit. Habe Längsprofile mit Holzstützen montiert, die Deckprofile vorgebogen. So kann ich diese Hilfskonstruktion bis nach dem Eindecken stehen lassen und dann einfach wieder abbauen. Das ganze ist etwas sensibel, da hier keine Maße mehr aus dem Plan gültig sind. Kann die Teile nicht mehr nach Maß zuschneiden. Die Abweichungen liegen zwar kaum über 1 cm, aber dennoch unbrauchbar für's Schweißen. Deshalb auch schon die Deckbalken vorgebogen. So kann ich die oberen Kanten der Seitenplatten über die Profile abstreichen. Die untere Kante der Seitenplatten werden auch mit am Laufdeck angelegter Rohplatte gestrichen, dann geschnitten und geschliffen. Und zwar nachdem das vorhandene Schandeck in einen "sauberen" Verlauf nachgerichtet/kontrolliert wurde.

The roof of foredeck in progess. Mounted three strong Ts, supported by wooden bars. This aiding construction can be removed easily after roofing the foredeck. It' a little bit sensible, as measurements from the plan are already to inaccurate (max diff. 1cm), so not further acceptable for cutting edges to weld. The deckbars (Ts 404x40x5mm) prebent to gain the edge lines at the top, before roof plates are laid onto. The lower edges of the side plates are gauged along the correctly sweeped walk around deck, then cut and grinded.

Die beiden ersten Seitenplatte geheftet.

The first two side plates of the foredeck tacked in place.

Schandecklinie, ich bin zufrieden

Sheerline along deckside, am happy

Die folgenden Seitenteile in Richtung Bug. Abgekantet mit der Walzen-"Maschine", einfach nur gedrückt.

Continuing panels toward the bow. Pressbraked in the roller press, just pressed not rolled.

Aufbau der Hilfskonstruktion: rote Pfeile auf Stützen gelegte Längs-T-Profile.

Die gelben Pfeile markieren das Rahmenprofil 80x80x7, das Querteil kommt/ist schon weg.

The auxiiary wooden framework to support heavy Ts along (red arrows),

yellow arrows mark the already tacked in main frame. The T across is already cut out.

Die Deckplatten geschweißt, etwas verzogen, aber ok

The deck plates butt welded, some distortion, but ok.

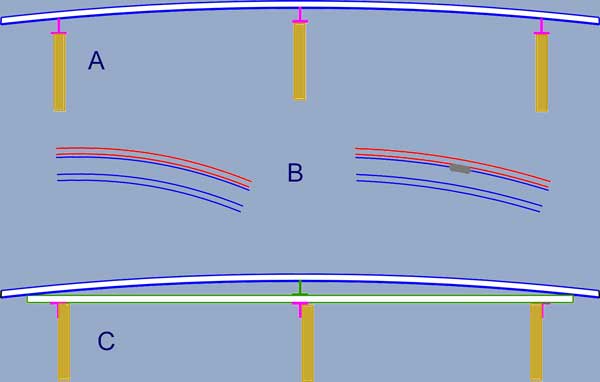

Das Schweißen der Deckprofile wurde sehr systematisch durchgeführt, leider gab es aber erhebliche Probleme.

Durch das Schweißen wurden die Profile nach unten durchgedrückt/-gezogen. Mußte abbrechen und Holzbalken quer klemmen und die folgenden Schweißstellen vorher aufkeilen, sonst wäre das Dach ähnlich einem Hausdach geworden, keine Wölbung.

In der Mitte ein Scheitel, nach außen hin aber flach, evtl. sogar durchhängend. Ein Tag mehr Arbeit als notwendig.

Der rote Pfeil zeigt die doppelte Überhöhung am schon eingehefteten Rahmenprofil, doppelt weil Alu spiegelt.... es sind aber "nur" 3 cm die ich mit Hilfsplatten überbrücken werde. Dieses Stück ist nur auf 60 cm im Flur zu sehen, naja etwas tief aber mit 205 cm Stehhöhe ausreichend.

Welding the deck beams has been rendered systematically, but problems arised. The deckbeams saggered at the welding positions. The camber would have been lost and a "house roof" would have been the result. So did surplus work for one day by clamping wooden bars below and wedging up at each subsequent welding position. Red arrow shows the double elevation against the main frame already in place . Of this, only a 60 cm section will be visible at the end and with 205 cm enough headroom.

Fig A die Konfiguration fürs Vordeck. Fig B das Durchsacken an den Schweißstellen.

Habe eine zweite Chance es besser zu machen, für den hinteren Aufbau.

Fig C habe alle 10 Profile mit je einem Hilfsprofil zu einem "Bogen" verspannt und

in der Mitte mit einem kleinem T nach oben abgestützt.

Fig A the config at the foredeck, fig B the sagging at the welding positions.

Got a new chance to do it better. Fig C "locked" the 10 deckbeams with T-chords and

supported the middle part by a upright piece of a T .

Vorspannen der Deckprofile

"Locking" the deckbeams.

Seitenplatten ans Laufdeck angepaßt und geheftet.

Side panels aligned to the walk around deck and tacked to it.

Die Seitenplatten innen an zwei Längsprofile geheftet, die mit der Holzkonstruktion ins "Lot" gebracht wurden.

(eigentlich kein Lot, 5 Grad nach innen).

The side panels tacked to two longs, those screwed to the wooden framework, with a slant of 5 degrees

Blick entlang der Mittelachse mit den T-Stützen in der Mitte.

(Oben nur eine Kontrollatte)

View along the axis, T-pieces upright to support the "camber".

Above just a batten for control.

Alle Deckbalken etwa um 2 mm zu kurz geschnitten, an eine Seite geschoben, auf die vorgeschnittene Oberkante der Seitenteile angehoben/gesenkt und angeschweißt,

dann mit eine dünnen Flexscheibe auf der anderen Seite gleichgeschliffen.

Alle mit einem Hilfsprofil (rechter Pfeil) auf die Oberkante gebracht, die Seitenplatte um die restlichen 3 mm beigedrückt und angeschweißt.

All deck beams cut to lenght minus 2 mm, pushed them to one side, raised or lowered them to the precut side panel top edge by a little T (right red arrow) and welded. Then grinded the other end of the deckbeams by a thin grinder disk to 3 mm eqal space. Pressed the side plate against and welded.

Die Dachplatten müssen um ca. 40 cm verlängert werden. Etwas aufwendig mit all den Hilfsprofilen, aber "für mich" die einzige Möglichkeit eine halbwegs vernünftige Platte ohne Verzug zu bekommen. Auf dem Bild noch nicht montiert, zwei starke Querprofile unten rangeklemmt.

The panels for the roof have be to elongated by some 40 cm. A little bit complex config with all this Ts, two also clamped across beneath, but the only way "for me" to get SOME satifactory results against distortion.

Die dritte Verlängerung der Platte OHNE nachzurichten.

Die ersten beiden mußte etwas mit einem Gummihammer "nachbearbeitet" werden.

Von Platte zu Platte mit mehr Ampere, schneller und etwas länger (10cm) geschweißt. Die letzten beiden Nähte waren auf der oberen Seiten am Rand.

Die habe ich etwas langsamer geschweißt und somit heißer, so hat sich der leichte Überstand am Rand verkürzt wurde und die leichte Trichterform verschwand.

The third elongation of the roof plates without any correction by a rubber bellow, which had to been used slightly for the first two plates.

Welded from plate to plate with more Amps and faster. The last two weld beads from the outside edges were welded slower and so heavier.

So the slight tension due to overlength disappeared and so the funnel-formed distortion.

Und dann habe ich mir eine Flaschenzug geleistet, um die Platten beim Schweißen einfacher zu wenden.

To turn the plates more easier between welding steps, granted myself a chain tackle.

090416

Seit dem letzten Update der Web-Site war ich etwas faul zu schreiben (bitte um Nachsicht)...

aber trotz schlechtem Wetter im Herbst und bis dato, einige Dinge (weiter)gebaut.

Since the last update, was a little bit lazy to write (sorry) ...

but inspite of bad weather in last autumn and till up now, some things constructed.

Die Dachplatten für die Kabine und den Küchensalon habe ich noch vor dem Winter geschafft zu heften.

Leider nicht mehr den Mittelteil beim seitlichen Eingang.

So war der Rumpf im Winter noch offen und konnte so leider im Freien wenige Dinge weitermachen.

The roof plates of the cabin and the ktichen-salon i managed to tack before winter time,

but the middle part of the roof was not possible before.

So could not continue to work at the shop site.

An den Kanten im Übergang zum Eingang wurden Viertelrohre angeheftet.

The edges at the entrance will be rounded by quarterpipes.

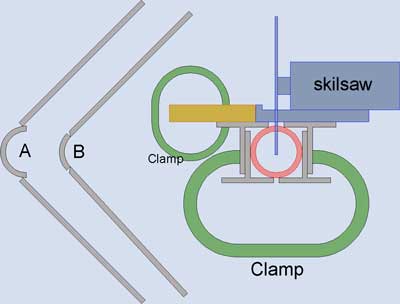

Geschnitten wurde mit so einem Aufbau und einer Handkreissäge.

Hatte zuerst die Konfiguration A (Halbrohr) versucht, das ergibt aber eine zu große Schweißnaht.

Da das Vierteln dann auch kein Problem war, werde ich so weitermachen.

60x6 Rohre, eingespannt in 60x60x6 T-Profile. Wichtig am Anfang und am Ende des Schnittes einen cm stehen lassen,

damit sich as Sägeblatt nicht verklemmt.

The pipes were cut with such a jig and a skil saw.

First i tried the config A (half pipe), but this results in a to big weld groove.

Testing to quarter the pipe was successfull too, so will continue with config B.

60x6 mm pipes, fixed in 60x60x6 T-Profiles. Crucial to leave a cm at the beginning and the end not to bind the saw's blade.

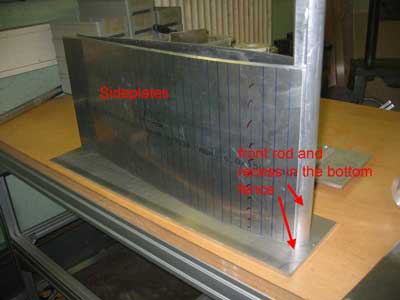

Das Ruder - the rudder

Die Winterarbeit begann mit dem Rudder. Mache ein Thistle-Ruder / Schilling-Ruder.

Die Form der Seitenplatten ist durch die roten Linien zu erkennen.

Die Maße habe ich D. Gerr aus seinem neuesten Buch,

kann aber auch unter http://www.proboat-digital.com/proboat/200608/ gefunden werden.

Geschwungenes Ruder mit Fischschwanzenden, soll einen bessere Wirkung bei Manövern zum Anlegen dgl. haben.

Wird max 40 Grad eingeschlagen.

Winter work startet with the rudder construction.

Try to build a Thistle Rudder / Schilling Rudder.

The side plates' line are shown by the red lines.

A sweeped rudder with fishtail end, should give more reaction, when maneuvering for mooring etc.

Will turned over up to 40 degrees.

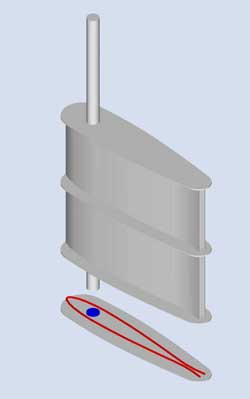

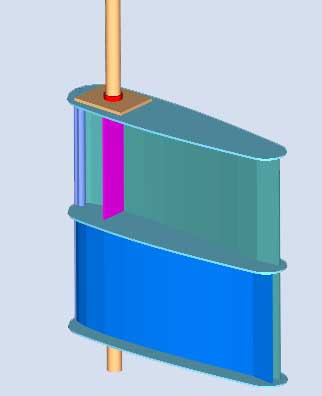

Aufgebaut in etwa so: Drei Längsplatten, an der Front ein Alurund 40 mm,

gekerbt zur Aufnahme der Platten beim Schweißen, innen zwei bis drei Steifen.

Der obere Teil des Schaftes ist an eine Platte geschweißt und wird dann angeschraubt.

Unten wird das Schaftstück angeschweißt.

Design like this: three fences, a rod 40 mm in front, grooved to take the side plates,

in the rudder's body two or three stiffener plates.

The top section of the shaft is welded to a plate to be screwed at the rudder.

The lower section is welded to the bottom fence.

Die Einzelteile des Ruders

The parts of the rudder.

Die Seitenplatten wurden mit Hand gebogen, die Querlinien dienen zur Orientierung beim Biegen.

The side panels were bent by hand, the lines across will guide for bending.

Zusammengestellt, die untere Hälfte. Die Bodenplatte wird nach dem Schweißen in Form gebracht.

Put together, the lower half of the rudder. The bottom fence will be shaped after welding.

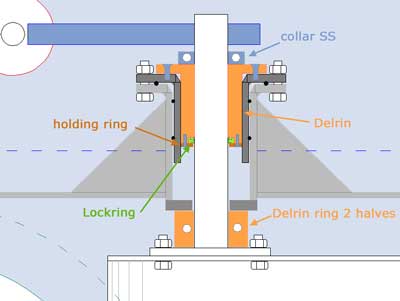

Das Prinzip der Ruderlagerung, oben und unten.

Oben wird ein Rohr eingeschweißt und mit seitlichen Blechen abgestützt.

In dieses geschweißte Rohr wird das eigentliche Lagerrohr mit Delrinbuchse eingesetzt und festgeschraubt.

Die Idee, das geschweißte Rohr wird sicherlich Verzug hinnehmen müssen, das eingesetzte wäre frei davon.

Das eingeschweißte Rohr wird mit einem Ring nach unten hin abgeschlossen.

Ein Delrinring, aus zwei Hälften wird dazwischen geschraubt und soll verhindern, daß das Ruder bei Grundberührung nach oben kommt.

Die Ruderwelle wird durch ein/zwei Simmerringer abgedichtet.

The principle of bearing the rudder stock, on top and at the bottom.

A bigger pipe will be welded in, supported by gussets.

This pipe will suffer distortion, i suppose, so will insert the bearing house separetely with the Delrin bearing.

the welded pipe will be "closed" at bottom by a ring.

Two halves of a Delrin-collar will counter the rudder's raising, due to grounding.

the shaft will be tightened by one/two lockrings

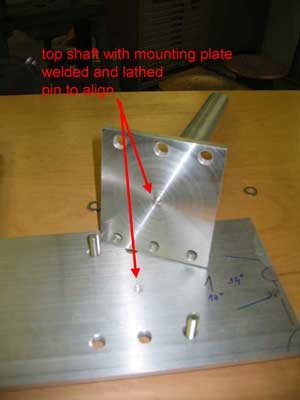

Der obere Teil des Schaftes mit der Platte, nach dem Schweißen wurde abgedreht und eine kleine Nase soll die Zentrierung sichern

The upper section of the shaft. The plate was machined after welding and a small nose will provide alignment to the fence.

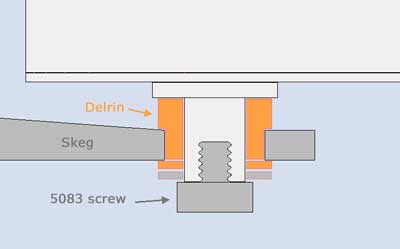

Der untere Teil des Schaftes. Die ringförmige Platte wurde ebenfalls geschweißt und abgedreht und

paßt in die Bohrung der Bodenplatte, zentriert durch ein Stück Ruderwelle..

Unten eingeschraubt eine gedrehte Sicherungsschraube aus 5083. Die Länge wird noch angepaßt.

The lower section of the shaft. The ring plate had also been welded and then machined and

fits into the hole of the bottom fence plate by a short end of the shaft.

At the bottom a machined screw of 5083 will secure the shaft. The length has to be adapted then.

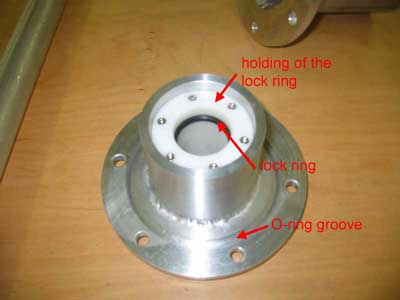

Das Ruderlager oben. Man erkennt die zwei Rohre, den Simmerring und den Sicherungsring aus Delrin.

Zwischen die Flansche kommt ein O-Ring.

The Rudderbearing on top. Two pipes, flanges, tightened by a O-ring.

The lock ring(s) secured by a Delrin-ring, fixed by screws.

Die Stopfbuchse - The stuffing box

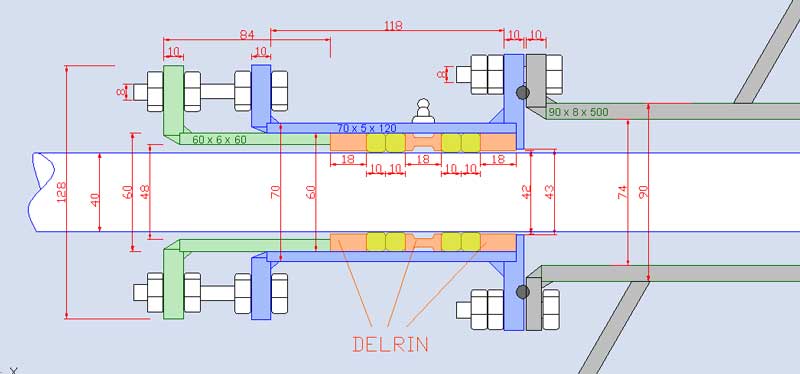

Die Dimensionen, vier Packungsringe, getrennt durch einen Schmierring.

Die Muttern zwischen Druckrohr und Stopfbuchse dienen einerseits

zum Kontern und, wenn notwendig auch zum abheben, falls ...

The dimensions of the gland, 4 packing rings, separated by a greasing ring.

The nuts between pressing pipe and gland will allow to secure, but also to lift the pressing pipe if ...

Die Stopfbuchse mit Stevenrohr. Die Schrauben sind hier provisorisch.

Für die Ausrichtung beim Einbau gibt es noch zwei Delrinhülse für das Stevenrohr,

durch die ein 40mm Rohr zum Ausrichten geschoben werden kann.

Das Rohr wird kaum 40 cm lang werden, kürzen aber erst nach dem Einschweißen.

Here the stuffing box and the sterntube. The screws here provisional.

For the alignment at welding in, two Delrin rings fitting into the sterntube and the 40 mm shaft are prepared.

At the end the sterntube will only be about 40 cm, will be cut down after welding.

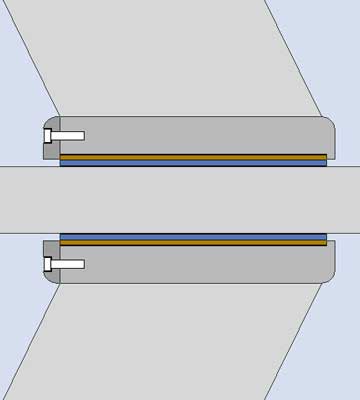

Das Wellenlager am Propeller - The boss bearing

Wellenlager am Prop, 40 mm Welle, Phenol-Gummi-Buchse, wassergeschmiert.

Habe mich entschlossen ein abschließbares Gehäuse zu bauen, also hinten mit einer "Nase" und vorne mit einem Ring, der aufgeschraubt wird.

Das Phenollager sollte sich nach Angaben der Herstellers mit Wasser tränken und festdrücken.

Boss bearing, 40mm shaft, Phenolic-Rubber bearing, water lubricated.

Decided to build a closed bearing house, with a "nose" at the end and a holding ring at the front.

The bearing should take water and be pressed into the housing then.

Die beiden Ansichten. Das Lager links schließt natürlich mit dem Haltering ab.

The two views. The bearing of course will be flush to the holding ring.

Die Stützen des Lagers wurden aus 35 mm 5083 gefräst, grob vorerst, werden noch "rund" geschliffen.

The struts machined from a 35 mm block 5083, roughly, will be grinded round.

090616

Der Rumpf ist geheftet !

Jetzt kanns ans Ausschweißen gehen und dann weiter und weiter ....

The hull is tacked !

Now welding out and continue ...

Alle Außenhautteile geheftet. Innen fehlen noch ein paar Stützprofile und das Motorbett.

Der Kiel ist vorne und hinten noch offen. Die Fenster müßen ebenfalls noch auf Maß bzw. ausgeschnitten werden.

All skin - parts of hull and superstructure tacked in place. Inside some stanchions and brackets are to be done and

also the bed for the engine. The keel is still open in front and rear. The windows/hatches have to be cut to dimension / cut out.

zur Homepage www.aluriverboat.de

© 2004 aluriver-crew