Biegen von Spanten und Wrangen

Die Bootsform ist ein Multiknickspanter mit einer seitlichen Plattengangbreite von 18 bis 41 cm. Die Baumethode ist eine Querspantbau, etwas auch längs unterstützt durch die relativ starken Knickrohre, -stäbe.

Für die Spanten und Bodenwrangen können unterschiedliche Formen und Halbzeuge eingesetzt werden. Neben geschnittenen Profilen, mit oder ohne geschweißtem Flansch, kamen Rechteckstäbe, I-, L und T-Profile in Frage, die dann gebogen werden müssen. In vielen Publikationen wird eine Vorrichtung gezeigt, die mit hydraulischen Wagenhebern funktioniert. Damit können sehr unterschiedliche Form gebogen werden, und dies mit relativ geringem Kraftaufwand.

So eine Vorrichtung haben wir gebaut, die es ermöglicht, eine große Anzahl von Biegungen, möglichst kontrolliert und schnell (und auch genau) durchzuführen. Die gewünschten Winkel waren aus der Konstruktion bekannt. Für die Bodenwrangen konstant 10 Grad und bei den Spanten zwischen 3 und 8,5 Grad, jeweils von 180 Grad aus gesehen.

Begonnen

wurde mit dem Bau einer ersten Vorrichtung aus diversen Stahlrestteilen

und Widerlagern, die wir drehen ließen. Zwei Scheiben ca. 15 mm

stark, die geteilt dann die vier Halbbögen ergaben. Wir haben uns

für L- oder T-Profile zum Bau entschieden.

Mit den großen Aussenscheiben würden nur die Flansche aufliegen,

für die Unterstützung der Profilstege waren noch Zwischenscheiben

nötig. Die wurden in Durchmesser und Dicke an die Profildimensionen

angepasst. So können Profile 40 x 40 x 4, 40 x 40 x 5, 50 x 50 x

5, 60 x 60 x 6 und 80 x 80 x 7 mm gebogen werden.

Die Zwischenscheiben waren ca 1/2 mm stärker als die Stege, um eine

leichte Verdickung der Stege an den Druckstellen bei der Biegung aufzufangen

und die Profile leicht wieder herausziehen zu können. Die Verschraubung

war seitlich für die beiden Widerlagerscheiben und die Zwischenscheibe

sowie nach oben hin zum Querbalken erforderlich. Die Querträger waren

ebenfalls mit den Seitenteilen verschraubt. Zu Beachten ist hier ein leichter

Zugang zu den Schrauben, um ev. Umbauarbeiten für andere Profile

oder der Widerlager zu erleichtern.

Auf den Wagenheberkopf wurde ein oben abgerundeter Würfel aufgesetzt. Leider war es nicht möglich diesen am Heber mit einer Schraube zu fixieren. Eine Bohrung unten, im Durchmesser des Heberkopfes (5 mm tief) war dann aber ausreichend für eine seitliche Stabilität. In den Würfel wurde noch vorne ein Gewinde gebohrt für eine Schraube als Griff, der die Ausrichtung des Würfels parallel zum Profil erleichtert.

Scheiben und Zwischenscheiben, Winkel für Schiebelehre aufgesetzt, Würfel für Heberkopf mit Schraube nach vorne, und Winkelmesser mit verlängertem Arm.

Für die Dimensionen der Vorrichtung sollte man folgende Punkte beachten :

- Die

Profile sollten sich leicht seitlich einschieben und herausziehen

lassen.

- Die

Höhe hängt vom Heber (den Hebern), den Profildimensionen,

den Widerlagern und notwendigen Dimensionen der Querträger unten

und oben ab. Zusätzlich sollte man noch an eine Auflage am Heberkopf

denken, um die Profile nicht zu beschädigen (hier Extrawürfel

bzw. Aluplättchen)

-

Die

Vorrichtung sollte auf einem Tisch fixierbar sein (temporär mit

Schraubzwingen) und eine sitzende Arbeitstellung erlauben. Hat sich

hier bewährt, da eine kontinuierliche Sicht auf die Schiebelehre

notwendig ist.

- Die

Widerlager mit den Zwischenscheiben müssen so hoch sein, dass

die Profilstege im gebogenen Zustand in der Mitte nicht am Querträger

oben anschlagen. Wir hatten hier noch zusätzlich kleine Blöcke

zur Erhöhung der Widerlager nach unten anfertigen lassen. Ein

Paar der Bohrungen sollten Langlöcher sein, für die unterschiedliche

Dicke der Zwischenscheiben.

- Die

Widerlager und Zwischenscheiben je Profildimension, sollten unbedingt

querverschraubt sein, also Bohrungen für die Schrauben mit genügend

Spielraum an den kleinen Zwischenscheiben anordnen.

- Bei

der Höhe der Vorrichtung sollte man ev. auch noch ein Rückbiegen

mit einkalkulieren. Man kann den Profilflansch auf die Widerlager

und mit einem Zwischenplättchen am Heberkopf, den Steg auflegen.

Der hierfür benötigte Zwischenraum ist aber erheblich größer,

weil die Profile nach unten gebogen eingesetzt werden müssen.

- Den

Abstand der Widerlager sollte man nicht zu eng wählen, (geringer

Abstand = größerer Biegekraft, kantiger Knick) allerdings

erhält man auch eine größere Biegestrecke. Hierzu

wurden mehrere Bohrungen im Querträger angelegt und ein wenig

getestet.

- Die

Wagenheber wurden am unteren Querträger verschraubt, der 20 t-er

wurde mit einem L-Profil versehen, um ihn durch anlegen an den Querträger

zu justieren (die Grundplatte war zu groß).

- Gebogen wurde hier nur kalt. Alu müsste man so auf ca. 250 Grad (ziemlich genau) erwärmen und möglichst schnell abkühlen. Anschließend hätte man so ca. eine 1/2 Stunde Zeit zum Biegen.

Die ersten Versuche mit L-Profilen waren nicht erfolgreich. Die Verwindung war sehr groß und damit unbrauchbar. Die T-profile ließen sich sehr gut biegen, ohne Verwindung.

Es wurden verschiedene Testwinkel gebogen, auch bis zum Bruch. Die Veränderung des Steges waren bis zu den gewünschten Winkel nicht zu erkennen, erst nach ca. 5 Grad über den größten Sollwinkel (Verjüngung bzw. leichte Fließrisse). Begonnen wurde mit einem 4t Heber, mit dem man die 40 x 40 x 5 und 40 x 40 x 4 T-Profile sehr leicht biegen konnte. Für die 60 x 60 x 6 Profile allerdings musste ein 8t Heber angeschafft werden, um den Heber nicht zu überlasten. Die Dimension der Vorrichtung ließ den größeren Heber gerade noch zu.

Jetzt galt es eine Art Mess- oder Zeigervorrichtung zu installieren, um wiederkehrende oder andere Winkel nach Einstellung zu biegen, ohne das Profil jedesmal für eine Kontrolle aus der Vorrichtung herausziehen zu müssen. Wäre für die 3 m langen Bodenwrangen sehr unhandlich gewesen.

Messbar in der Vorrichtung war nur der (Biege-) Weg des Wagenheberstempels. Eine Winkelmessung konnte nicht durchgeführt werden, da der Winkelmesser nicht plazierbar war. Außerdem müsste dieser am Profil "beweglich" fixiert werden, um schon während der 4-7 Pumpbewegungen die Veränderung ablesen zu können.

Also

wurde eine Schiebelehre, mit dem Tiefenmessstab durch den oberen Querträger

geführt und auf die Biegefläche des Würfels am Heberkopf

angelegt. Die elektronische Anzeige war sehr von Vorteil, weil man die

Nullstellung bei leicht eingespannten Zustand des ungebogenen Profils

abgleichen konnte. Bei mechanischer Schiebelehre musste man noch zusätzlich

den Nullpunkt notieren und immer aktuell abziehen. Die Ablesung ist natürlich

auch viel einfacher.

Bei den großen Profilen konnte der Tiefenmeßstab nicht am

Würfel aufgesetzt werden, da die Flansche zu breit waren. Ein kleiner

Winkel aus einem L-Profil wurde mit zwei Bolzenschrauben an den Steg des

aktuellen Profils gehängt und durch eine Bohrung auf die Marke der

Biegestelle mittig ausgerichtet. Ein Anlegen an den überstehenden

Flansch wäre nicht günstig, da sich dieser etwas aber doch unterschiedlich

aufwirft und damit keine gute Referenz bietet.

Wie

kommt man nun zu den jeweiligen Maßen für die Sollwinkel?

Übrigens,

die Anzahl der Pumpvorgänge ist kein gutes Maß. Selbst bei

der Biegung mit der hier beschriebenen Methode und einem vermeintlichen

Gefühl für einen bestimmten Biegeweg, gab's durch Unachtsamkeit

die eine oder andere Überbiegung.

Teststücke der jeweiligen Profildimension und ausreichend lang um über die Widerlager zu reichen, wurden, beginnend mit kleinen Winkel, systematisch stufenweise gebogen, jeweils aus der Vorrichtung gezogen und mit dem Winkelmesser nachgemessen. Der Biegeweg an der Schiebelehre und der erreichte Winkel im entspannten Zustand wurde notiert. Das ergab eine Meßreihe für jede Profilgröße in den gewünschten Winkelbereichen. Eigentlich entspricht Biegeweg und Biegewinkel keinem reinem geometrischem Verhältnis, da man die Überbiegung im Biegeweg mit nimmt.

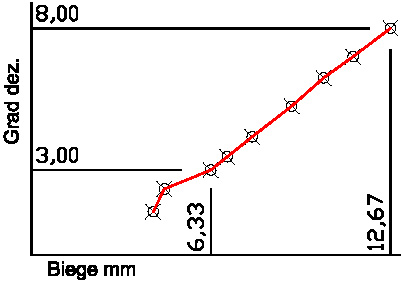

Aus diesen Meßreihen konnte man graphisch eine Kurve erstellen, die den Biegewinkel in Abhängigkeit vom Biegeweg zeigt. Die etwas gedellte Form am Anfang dieser Kurve ist auf die unterschiedliche Rückfederung bei kleinen Winkelbereichen zu suchen. Wichtig war aber die stetige Form im Bereich der Sollwinkel. In Excel ergaben alle Punkte im Sollbereich eine Funktion und damit eine Rechenformel für die Biegewege/Sollwinkel, für je eine Profildimension.

Die

Biegestellen (Koordinaten der Knicke) auf den Profilen sind aus dem Plan

bekannt und könnten aufgetragen werden. Nun wird aber durch die Biegung

das Profil außen länger. Diese Änderung muss man berücksichtigen.

Deshalb wurde bei den o.a. Biegemeßreihen auch die Verlängerung

der Profile mitgemessen. Vor der Biegung markiert man außerhalb

der Biegestelle links und rechts der Biegemitte in gleichem Abstand je

eine Referenz. Nach der jeweiligen Testbiegestufe legt man in Verlängerung

von ungebogenen Steganteilen links und rechts ein Lineal an und mißt

die Abstände der Referenzmarken zum Schnittpunkt der Lineale.

Für

eine graphische Kontrolle wurden die Profile geknickt um den jeweiligen

Winkel, gezeichnet. Zwei Rechtecke mit Breite lt. Profil und Länge

wie die Referenzmarken vor dem Biegen, eines gedreht um den Winkel. Aber

welcher Drehpunkt (-achse)? Eigentlich um die Biegemitte auf Höhe

der neutralen Achse (siehe Widerstandsmomente von Profilen, Tabellenbuch

Metall). Konstruiert wurde aber dieser Punkt aus den Überlängen,

gemessen von den Referenzpunkten aus. Bei den hier gebogenen Alu-Profilen

lag die tatsächliche Biegeachse weit ab von der Theorie, immer im

Flansch. Je nach Profildimension etwas unterschiedlich, konnte aus der

empirisch ermittelten Lage der Biegeachse die Reduktion errechnet werden.

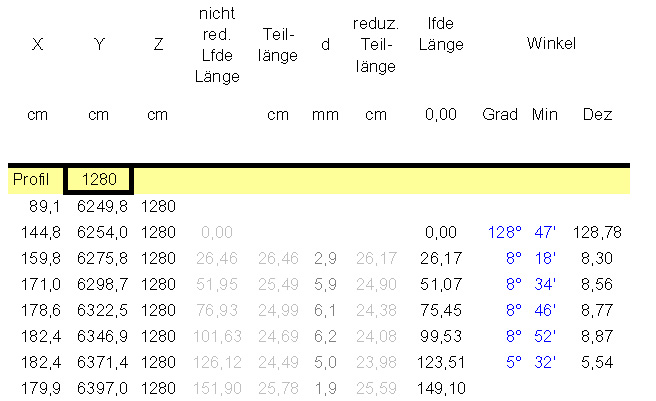

Aus den numerischen Werten der Profile (Abstände der Knickpunkte

und Winkel) wurden in einer Tabelle die Verlängerungen abgezogen

und die abzuschlagenden Distanzen aufsummiert.

Laufende

Längen für die Biegestellen und der zugehörige Winkel (eigentlich

180 Grad - w)

Die Verkürzung insgesamt hat hier einen Unterschied von ca. 28 mm.

(der erste Punkt liegt hier über dem Kiel, hier nicht relevant für

die Spanten, X und Y sind lokale Zeichnungskoordinaten)

Die erreichte Genauigkeit war verblüffend. Nach der Biegung wurde sofort die Sehne der Profile gemessen. Hier lagen die Differenzen unter 3 mm (Wird dann beim Schweißern nicht so bleiben, wir werden sehen). Ebenso ergab das Anlegen an einen Plot die gleichen guten Ergebnisse in den Biegestellen

Bei den großen Profilen für die Bodenwrangen (80 x 80 x7, Legierung 6082, härter als 6060) konnte die Biegung nicht nur an einer Position durchgeführt werden. Die Gefahr einer Überbiegung des Materials war gegeben, das lag nicht am dritten Heber mit 20 t Kraft, sondern am Biegwinkel von 10 Grad und der Legierung. Deshalb wurden 5 Biegestellen, im ca. 5 cm Abstand, nacheinander gebogen. Die damit erreichte längere Rundung der Biegestelle ist kein Problem bei der vorgesehenen Konstruktion, hier werden die Kielsteifen angeschweißt.

Während man die Spanten einfach ablängt, war bei den Bodenwrangen noch die Symmetrie der gebogenen Profile zu erstellen. Die Marke der Biegestelle war nicht mehr unbedingt in der Mitte. Hier helfen eine (Holz-) Platte mit zwei kleinen Zylindern (Schrauben reichen auch), die symmetrisch zu einer Mittellinie links und rechts weit außerhalb der Biegstelle montiert liegen und zwei L-Profilen angelegt an den Steg auf jeder Seite, um damit den fiktiven Knickpunkt der Biegung festzustellen. Hierzu wurden zwei Metallsägeblatthälften (lagen gerade rum) mit ihren Löchern auf die L-Profile so genietet, dass diese Löcher in der Biegemitte übereinander lagen und mit einem Körner nachgerichtet werden können. An diesen Punkt wird nun die Holzplatte mit ihrer Mittellinie gelegt, die beiden Zylinder rangeschoben und über die Mittellinie eine neue Mitte am Profil markiert. Und es wurde von diesem fiktiven Knickpunkt, der auf der Holzplatte liegt ein gleiches Maß (120 cm) nach beiden Seiten aufgetragen, das man beim weiteren Bau als Ausgangsmarken für das Ablängmaß verwendet. Diese Vorrichtung wird dann auch zum Einrichten der Kielsteifen verwendet. Mit einem kleinen Schlitten können die trapezförmigen Kielsteifen in Tiefe und Winkel eingerichtet und für's Schweißen fixiert werden.

Die Marken der 5 Biegestellen, angelegte L-Profile mit Sägeblattenden ergeben die Symmetrieachse der Biegung. Die Hilfsplatte (hellbraun, die dkl. braune in der Stärke des Profilsteges aufgeklebt) mit einer Mittellinie und zwei hier nicht sichtbar, außen liegenden kleinen Zylindern zum Anlegen. Der fiktive Knickpunkt liegt in der Verlängerung der ungebogenen Profilstege auf der Holzplatte.

Die Profile müssen noch abgelängt und dabei auf Gehrung geschnitten werden. Die notwendigen Angaben findet man in einer wie o.a. Liste der Profildaten, gerechnet aus dem Verschnitt von Spanten mit den Wrangen sowie den Deckprofilen.

Noch ein paar Anmerkungen rund um diese Methode :

-

Man sollte gleich den größt-notwendigen Heber kaufen. Wir mussten Lehrgeld in der Höhe von zwei weiteren bezahlen.

-

Ob man unbedingt gedrehte Widerlager benötigt ? Die Schmiegung der Auflageflächen für Profilflansche und -stege muss nicht sehr weit und nur aus der Auflagenmitte gegen die Biegestelle reichen, da hier die Winkel sehr klein waren. Man könnte auch einfach Quader außen und als Zwischenscheibe verwenden, sofern man die Auflagefläche gegen die Mitte hin, etwas abrundet. Allerdings muss man für die nötige seitliche Abstützung der Widerlager sorgen, um den Druck nach außen aufzufangen. Nur zwei schmale Stege würde ich für Alu nicht verwenden, das gibt sicher Kerben.

-

Die seitlichen Steher der Vorrichtungen zu schweißen, war im nachhinein keine gute Idee. Man sollte hier Schraubverbindungen wählen und die Längen möglichst groß zu wählen, da man so die Biegestellungen leichter an das Biegegut und die Höhe des Wagenheber anpassen kann. Außerdem läßt sich die Vorrichtung leichter zerlegen und verstauen. Dies war auch der Grund eine zweite, höhere bauen zu müssen. (die aber dummerweise wieder geschweißt wurde ?!)

-

Vorgezogene Testbiegungen mit verschiedenen Profilarten und -legierungen war sehr wichtig, wie sich allerdings erst danach herausstellte. Die Wahl von T-Profilen führte zu einer Nachführung der statischen Berechnungen bzw. der Dimensionierung. Man wälzt dann die Lieferprogramme von Alu-Händlern und wählt einfach die Dimensionen und die Legierung (siehe KONSTRUKTION, Tabelle des GL, Alu-Faktoren).

Allerdings erfährt man dann, dass nicht alle Dimensionen und Legierungen, wie angeführt, lieferbar sind. Nur wenn man so ab 500 kg abnimmt, wäre es ev. möglich. Damit ging das Spiel der Dimensionierung in den GL-Daten weiter, weil die Alu-Faktoren für 6060 und 6083 unterschiedliche Widerstandsmomente fordern. Alle Profile wurden dann mit 6060 gewählt und zwangsläufig größer dimensioniert (wegen Alufaktor), außer den Bodenwrangen aus 6082. Letztere sind viel zu groß (80x80x7), es blieben aber keine Alternativen an Zwischengrößen bzw. an 6060-Profilen.

-

Für den Bau sind hiermit sehr genaue Profilformen vorbereitet. Ob's hilft, werden wir sehen. Bei den Spanten werden noch für die Aufnahme der Knickrohre halbrunde Kerben ausgeschnitten. Eine Korrektur von ev. Veränderungen der Winkel durch Schweißen, können am Bau leicht korrigiert werden (.... vorerst noch Hoffnung, aber...)

-

Zu beachten ist, dass abgewickelte Plattengänge nicht unbedingt an den Spanten dicht anliegen. Dies hängt von den Erzeugenden der Wickelform ab, ob sie an den Spanten zu diesen räumlich nahezu parallel verlaufen. Bei der hier angestrebten Bootsform ist dies weitgehend, innerhalb von vertretbaren Toleranzen für das Schweißen, der Fall. Mehr oder weniger lange Biegestellen am Spant muss man relativ hierzu abschätzen, man könnte dann die Methode mit mehreren Biegepunkten an einer Biegestelle der Spanten wählen

-

Mit anderen Formen als Widerlager und Aufsätzen auf dem Heberstempel lassen sich sehr unterschiedliche Formen biegen, siehe LINKS - OSRAM VII - Website.

Die Ergebnisse :

Einige der 18 Bodenwrangen, die nur aus 80x80x7 Profilen bestehen (exakt 10° gebogen, in Summe an 5 Stellen, um den Steg nicht zu überdehnen). Den Rest der Wrangen bilden Schotte und Tunnelwrangen.

44 Spanten 40x40x4 für 31 Profile. Den Rest bilden Schotte sowie Spanten mit T-Profilen 60x60x6 im Bereich des Motorraumes.