|

Die Entscheidung für unser Bootsbaumaterial ergab sich aus vielen Büchern (ca. 100, vorwiegend aus USA, AUS, UK), Internetseiten, Newsgroups und persönlichen Gesprächen. Da wurde man z.T. sehr heftig mit den "Religionsgemeinschaften" rund um die Baumaterialien und Baukonzepte konfrontiert, erhielt aber dadurch zwangsläufig sehr schnell eine kritische Einstellung zu den so vertretenen Dogmen und Weitergesagtem. Irgendwann konzentrierten wir uns dann in aller Ruhe auf unsere eigenen Möglichkeiten beim Bau. Das Motto lautet für uns, mit allen Konsequenzen : Wenn in Alu, dann in Alu ! Wie bei den meisten Dingen des Lebens kann man nicht alle Vorteile im Material seiner Wahl vereinigen. Für uns liegen sie im Gewicht und der einfacheren Bearbeitung mit Werkzeugen die wir kennen. Bisher lag nur gute Schweißerfahrung mit Autogengeräten vor, Elektroschweißen muss erst noch gelernt werden. Und warum dann nicht gleich Aluschweißen, wenn man da noch nicht vorbelastet ist. Die ersten Testschweißungen haben bereits genug eigenes Vertrauen aufgebaut. 1 Rolle Aludraht und 2 Flaschen Argon a 10 l wurden dabei systematisch verbraucht. Von den Nachteilen des Alubaus bleibt uns jetzt noch die Elektrolyse, aber erst dann wenn das Boot im Wasser sein wird. Wir denken, dies schaffen wir auch noch, so wie die anderen, etwas höheren Aufwendungen. Wir verwenden Aluminium in den Legierungen 5083 für alle Teile im Wasser (Platten, Knickrundstab, Ruder) und die weitere Beplankung sowie den Aufbau. 6060 und 6082 als T-Profile und Rohre für Spanten, Wrangen, Stützen, Deckbalken, Knicke usw. Das Stevenrohr aus Stahl mit Welle, wird in ein eingeschweißtes Alurohr entsprechender Stärke, eingeklebt.

Erste Alulieferung (alle Profile und Rohre, einige Platten) Das

gesamte Boot wird in Alu gebaut. Kielsohle 20 mm, Kielplanken 8 mm,

Boden 7 mm, Rumpfplanken 6 mm, Aufbau 5 mm. Etwas ungewöhnlich sind zwei Punkte hervorzuheben. Die Beplankung wird, so meinen wir, etwas vereinfacht, indem wir zwischen die einzelnen PLankengänge je ein 30x5 mm Rohr dazwischen schweißen, am ersten Knick wird ein Rundstab 30 mm verwendet.Dies ergibt zwar eine doppelte Anzahl von Schweißnähten für die Knicke, wir denken aber diese Aufgaeb besser lösen zu können als die Platten Stoß auf Stoß zu setzen. Außerdem sollte dieses Boot auch keine Hochglanyacht werden, sondern ein Gebrauchsboot.

Prinzip

der Beplankung der Rumpfseiten. Die Spanten (siehe oben)

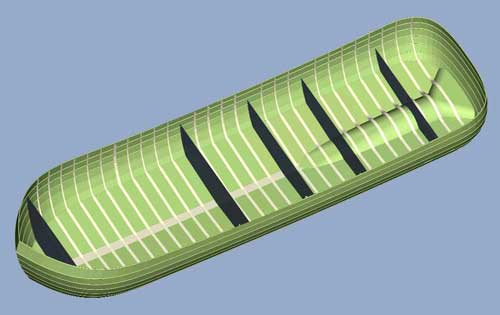

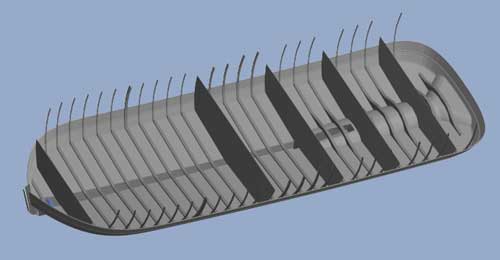

Der zweite Punkt ist die Konstruktion mit einem Tunnel, verlaufend mit 7 Grad Eingang vom Kiel, einem zylindrischenteil über dem Propeller und einer Art von Trompete, in der das Ruder Platz findet. Durch diese Konstruktion wird der Tiefgang um ca. 25 cm verringert. Die Kielsohle verläuft ab Übergang Tunnel-Kastenkiel nach unten und bildet am Ende noch einen Schutz für den Propeller und eine Unterstützung für das Ruder.

Hier erkennbar der Tunnel mit den drei Teilen, die Schotte und die o.a. Rohre in den Knicken.

Die

erste Bauphase: Kiel, Tunnel, Profile und Schotte aufgebaut. Dann zumindest

den ersten Plattengang, um für die Montage der Bodenplatte eine

entsprechend stabile Form zum beiziehen der Platten zu erhalten.

Die einzelnen Arbeitsgänge im Alu-Bau

Biegen von Spanten und Wrangen Biegen von Profilen

Andere

Profile müssen aus Platten geschnitten werden.

Teamarbeit beim Biegen der Knickrohre

Schweissen des Kiels und der Profile aus Wrangen und Spanten

Schweissen des Tunnels

|

..

.. ..

..